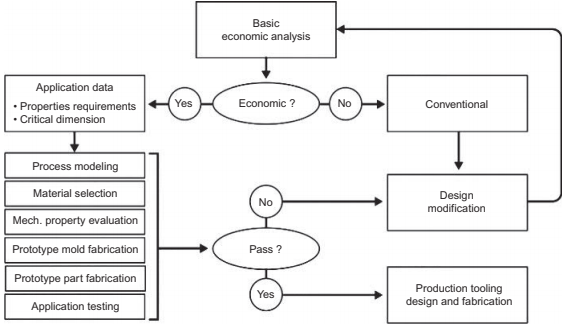

金属注射成型(MIM)是一种用于以与机械加工相比降低的制造成本和比其他成型技术(例如熔模铸造)更高的精度水平形成净形状或近净形状部件的工艺。然而,这个过程相当复杂,需要来自各个学科的知识来确保生产出高质量的产品。必须了解并使用粉末处理、粉末烧结、注射成型、粉末/聚合物流变学、聚合物降解、冶金等知识,以确保稳定的工艺和高质量的产品。此外,每个工艺步骤都是相互作用的,即,只有在特定烧结条件下才能检测到成型缺陷,因此,每个工艺的表征对于控制MIM工艺至关重要。(见图13.1)

图13.1 MIM从概念到生产的逻辑图。

鉴于MIM过程的复杂性,工程师可能会迷失在所有可能实现的变量中,以实现受控过程,最重要的是,获得高质量的产品。通常,需要高水平的过程控制,但在其他时候则不是。在本章中,为设计工程师提供了一个程序,使其能够轻松地鉴定组件供应商或工艺工程师,从而鉴定和监控MIM工艺。通过这种方式,设计工程师可以充分理解MIM工艺,从而就MIM在其应用中的使用做出明智的决策,并且工艺工程师可以确保受控的工艺以实现一致的生产。

要使用和验证MIM过程,工程师必须对该过程有基本的了解。流程必须分为其子流程类别。过程步骤的数量可以多达九个。步骤的数量取决于制造商执行的特定技术和处理量。例如,制造商是购买原料还是在内部制造专有原料。潜在的工艺步骤如下:

原材料选择和监控;

材料混合;

原料混合;

注塑成型;

溶剂或催化脱脂;

热脱脂;

烧结;

二次操作(压印、机加工、热处理、磨削、表面光洁度、HIP等);

检验和包装。

每一个工艺步骤都产生一种产品,为下一工艺步骤提供原料。因此,可以对各个过程以及每个过程步骤的产品进行过程控制,以确保整个过程处于受控状态。此外,对不符合规范的组件进行额外处理是对资源的浪费,并且可以通过简单地在过程步骤之间检查组件来轻松避免。表13.1列出了MIM过程序列以及每个子过程的输入和输出。

表格 13.1 用于理解和过程控制的过程输入和输出产品

工艺步骤 | 过程输入 | 过程输出 |

调配 混料 模塑 脱脂 烧结 | 粉末和粘结剂 粉末/粘合剂混合物 原料 生坯 烧结坯 | 粉末/粘合剂混合物 原料 生坯 烧结坯 成品 |

通过回答两个问题来确定MIM是否应用于应用程序。第一,它在经济上可行吗,第二,它在技术上可行吗?图13.1显示了可用于制造和鉴定MIM组件的逻辑图。

必须确定使用MIM工艺的经济性,而不是当前的制造技术或应用的常规方法。如果经济性看起来不理想,则必须回到传统的制造技术,或对材料类型或零件尺寸进行设计修改,以使项目经济。通常,零件的尺寸将决定是否可以使用MIM,这不仅是从去除粘合剂的技术角度来看,也是因为粉末成本。通常,使用现代MIM技术无法经济地制造大于300g的零件。在成功的经济分析之后,下一步是查看组件的技术方面,特别是应用数据,如属性要求和关键维度。在确定这些材料后,选择合适的材料或材料组进行评估。然后对这些材料进行注塑成型,并评估其性能,例如抗拉强度和/或耐腐蚀性。如果供应商在以前的工作中定义了这些数据,则可以跳过属性评估。性能令人满意的结果证明制造原型模具是合理的强调“原型”,因为这些组件是使用低成本工具生产的。原型组件可能需要在使用生产工具时不需要的辅助操作。应用程序测试是验证MIM可用于应用程序的最终测试。如果应用程序测试不成功,开发周期将再次开始,进行设计修改和经济分析,前提是有持续的管理支持。

上述方法论是一种哲学。对于不同的应用、不同数量的可用资金,以及考虑产品上市时间,可能会对该技术进行变更。例如,可以选择直接进入生产工具制造,并在生产工具上进行开发。这样就缩短了上市时间;然而,前期成本和风险更高。

经济分析之后,任何潜在MIM应用的下一步是评估潜在材料的机械性能和原型组件的生产。测试样品(拉伸、疲劳、磨损盘)或实际原型的生产是为了以最低的成本测试特定应用的新材料。性能评估可以简单地在金属粉末工业联合会(MPIF)标准手册、MIM组件供应商规范或与特定材料相关的其他文献中查找性能值。此外,机械性能可能取决于MIM供应商,因为所有供应商使用不同的加工方法和原材料。例如,不锈钢的真空烧结可能会降低其耐腐蚀性,或者原料粘合剂可能会留下碳残留物,这可能会损害烧结合金的性能或耐腐蚀性。

为特定应用选择合适的材料通常决定MIM项目的成功。本书第2章列出了一些可用的金属合金及其潜在应用。通常,对一个应用程序的许多材料进行评估,并根据性能、成本和MIM组件供应商或专家的输入做出决定。一般来说,如果一种材料以细粉末形式存在,并且可以烧结致密,则可以采用金属注射成型。良好的供应商或MIM设计工程师应能够根据应用输入选择合适的材料,从而避免机械性能样品制造和测试的时间和成本。

MIM原型是使用MIM工艺制造的MIM组件;然而,所使用的工具在成本上比生产工具低得多。由于不使用昂贵的模具部件(如滑块和凸轮),原型工具的成本不到生产工具成本的四分之一。此外,功能部件的交付周期可以缩短一半以上。由于通常生产的原型部件不到1000个,因此在二次操作中加工困难的部件。该工具也可以用容易加工的金属制成,例如P20和未硬化的H13。也可以使用铝;然而,在原型开发过程中,这种金属很容易被玷污和擦伤。让模具供应商使用他们习惯于机械加工或EDMing的材料通常很有价值。

一旦MIM原型或生产组件通过了初始使用资格,下一步就是确保某个过程对特定应用有充分的控制。如果规范宽泛,则需要最低限度的过程控制;如果规范狭窄,则需要大量的过程控制。本节对MIM工艺进行了分解,以确定特定MIM工艺需要哪些工艺控制需求,从而以最低成本实现所需规范。

为了分析MIM过程进行过程控制,必须将过程划分为其子过程类别。可以控制这些子过程中的每一个,以确保更可重复的过程;然而,一个过程被监控得越多,整个过程的成本就越高。因此,工程师必须在成本和控制之间取得平衡,以确保MIM工艺在特定应用中有利可图。例如,如果一家公司正在生产航空航天或医疗部件,其中灾难性故障的风险很高,则必须有高水平的过程文档和控制。如果一家公司生产的产品对灾难性失败的风险敞口较小,则所需费用也会较低。一般概念是以最少的过程监控量生产出最好的产品。

表13.2列出了MIM的每个工艺步骤,以及该工艺步骤可控制的参数。尽管在MIM工艺中有许多潜在的参数需要控制,但并非所有参数都需要控制。应用程序和流程类型定义了所需的控制。表13.3列出了两个控制级别的过程控制审计的比较。一种过程控制在成本和工作量上都被认为是最小的,而另一种过程则为精密和高性能部件提供精确控制。

表格 13.2 PIM过程的潜在控制参数

流程步骤 | 进程属性 | 可测量属性 | 监测方法 |

原材料 | 粉末 | 化学 | 化学分析仪规格表 |

|

| 粉末粒度 | 规格表 |

|

| PSD分析 |

|

|

| 粉末粒度分布 | PSD分析 |

|

| 密度 | 比重测定法 |

|

| 振实密度 | 振实密度 |

|

| 湿度水平(陶瓷) | 液体比重计 |

| 粘合剂 | 水分含量 | 液体比重计 |

|

| 粘度 | 毛细管流变仪 |

混料 | 原料 | 密度(粉末/粘合剂比) | 比重瓶法, 阿基米德 |

|

| 粘度稳定性 | 毛细管流变仪 |

|

| 粘度与剪切速率 | 毛细管流变仪 |

注塑成型 | 切换压力 | 切换压力稳定性 | 机器实验 |

| 螺杆回位扭矩 | 弹丸尺寸稳定性 | 机器实验 |

| 零件 | 零件质量 | 规模 |

| 缺陷 | 水泡, 空隙, 裂纹, 粉末/粘合剂分离, 熔合缝 | 视觉, X射线 |

溶剂脱脂 | 零件 | 质量损失 | 规模 |

| 缺陷 | 裂纹, 水泡 | 视觉 |

| 零件 | 质量损失 | 规模 |

热脱脂 | 零件 | 收缩 | 线性测量 |

| 缺陷 | 裂纹, 水泡 | 视觉 |

烧结 | 最高温度 | 最高温度稳定性 | 热电偶 |

| 温度均匀性 | 温度均匀性稳定性 | 热电偶 |

| 缺陷 | 空隙, 裂纹 | 视觉, X射线 |

| 零件 | 收缩, 最终尺寸 | 线性测量 |

| 零件 | 密度 | 阿基米德, 比重瓶法 |

| 零件 | 化学(碳) | Leco或其他化学方法 |

| 零件 | 耐腐蚀性 | 盐雾,电位扫描 |

| 零件 | 属性 | 应用测试 |

I检查 | 零件 | 尺寸 | 线性测量 |

表格 13.3 表格续

属性 | 最小控制 | 精密控制 |

空腔压力切换和监控切换位置,保持压力的闭环控制 | ||

溶剂脱脂 | 失重研究 | 失重研究 失重审计 |

热脱脂 | 失重研究 失重审计 | |

烧结a | 选择零件尺寸审核 | 选择零件尺寸 零件密度审核 |

零件密度审核 | 化学分析,特别是碳 X射线 裂缝检测 微观结构 机械试验 |

以下章节专门介绍不同的过程控制及其使用原因。这些也可用于工艺设置和鉴定阶段,以确保工艺稳定,并定期进行审查或在出现问题时进行审查。

化学

化学监测对于对碳水平和氧水平敏感的材料最为关键;然而,其他元素,如不锈钢的铬,可能很重要。对性能和热处理至关重要的材料需要碳含量;最常见的是工具钢、低合金钢和马氏体不锈钢。在这些材料中,碳含量影响尺寸稳定性、烧结密度和机械性能。此外,对碳脆化敏感的材料,如钛,应监测碳。氧气监测对钛等材料很重要,因为它会影响伸长率。此外,不锈钢中氧与硅的结合可通过二氧化硅颗粒的形成影响伸长率。

粉末粒度和粒度分布

粉末尺寸和尺寸分布影响混合物粘度和注塑成型。随着颗粒尺寸的增加,混合物粘度降低。这会影响成型工艺的一致性。此外,烧结密度和机械性能受粉末尺寸的影响。随着颗粒尺寸的减小,烧结响应增加。因此,颗粒尺寸的变化会影响零件尺寸、零件密度和机械性能。

密度(比重瓶)

密度是粉末和粘合剂之间比率的直接测量。原料密度不当会影响烧结尺寸(收缩)、混合粘度和成型。

原料粘度

原料粘度不当会导致成型过程中的可变性和零件质量。这也可能表明原料不当、原料降解、原料降解和原料混合不良。

部件质量

部件质量变化将导致烧结部件尺寸变化。组分质量变化可能是原料制备步骤或模塑工艺变化的结果。如果原料混合不当,零件的质量可能高或低,导致烧结尺寸高或低。转换位置或成型保持压力的变化会导致质量变化和烧结部件尺寸变化。此外,成型操作是一个恒定体积的过程,因此,质量的任何变化都会导致烧结尺寸的变化。

去重

了解组件中粘合剂的数量和去除率对于无缺陷组件至关重要。此外,如果粘合剂没有正确去除,过量的碳可能会导致组件,并影响组件的最终机械性能。

选择部件尺寸

烧结后,尺寸变化影响最大。随着炉内温度和气流的变化,尺寸也会变化。因此,了解尺寸及其变化对理解烧结过程和保持受控过程至关重要。此外,成型时部件质量的变化表现为烧结时部件尺寸的变化。所有先前工艺步骤的可变性将在烧结步骤中加剧,并表现为部件尺寸可变性。

部件质量

如果在烧结过程中有合金元素在炉中蒸发,则部件的质量可能会发生变化。例如,在真空烧结过程中,不锈钢中铬的损失是有据可查的。

组件密度

如果烧结过程中温度或气流不正确,部件的密度可能会发生变化。密度变化的其他原因可能是使用的粉末等级、使用的粉末数量、零件中的残余碳、熔炉中的空气泄漏、由错误材料制成的组件等。

化学分析

使用化学分析可以高精度地检测使用错误的材料、材料蒸发或来自熔炉或工艺气体的污染。

X-射线

使用X射线设备很容易检测到空隙和裂缝。这可用于医疗或航空航天应用的关键部件的设置。

裂缝检测

存在许多检测裂缝的方法。这些可以从声学到视觉检测。

微观结构

微观结构的评估可能非常有价值。使用该方法可以简单地检测过中心或过中心的微观结构。此外,可以从微观结构检测部件的许多其他特征。这些包括碳化物的形成、相比、孔径和位置等。

机械试验

通常,可以对部件进行强度功能测试或对实际部件的硬度进行评估。监测烧结过程的另一种方法是使试样与部件烧结,并评估试样的强度、伸长率或其他测试。

提出了一种鉴定金属注射成型应用的方法。这是针对产品和工艺进行的。已经对MIM工艺的过程控制和监控进行了全面评估。此外,还提出了为特定应用选择最佳过程控制的基本原理。通常,应该只监视依赖于应用程序及其规范的最关键参数。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号