粘合剂在通过金属注射成型(MIM)制造部件方面起着非常关键的作用。粘合剂是几种聚合物的多组分混合物。粘合剂通常由一种主要成分组成,其中添加了各种添加剂,如分散剂、稳定剂和增塑剂。粘合剂的基本目的是在注射成型过程中帮助部件成型,并为成型的部件提供强度。粘结剂作为一种介质,在烧结开始前将金属颗粒塑形并保持在一起。粘合剂与金属粉末混合制成原料,进一步作为注射成型的起始材料。粘合剂在成型后,在部件烧结前被移除。

粘结剂对金属颗粒分布、成型过程、成型部件的尺寸和烧结部件的最终性能有影响。表4.1总结了粘合剂所需的重要特性。粘合剂应与金属颗粒具有较低的接触角。低接触角将使粘合剂更好地润湿粉末表面,这将有助于混合和成型过程。粘合剂和金属颗粒应相互惰性。粘合剂不应与金属颗粒反应,而金属颗粒不应聚合或降解粘合剂。粘结剂粉末混合物(原料)应满足各种流变学要求,以成功成型部件而不形成任何缺陷。原料的粘度应在成功成型的理想范围内。成型过程中粘度过低会导致粉末和粘合剂分离。另一方面,粘度过高会影响混合和成型过程。除了在成型过程中需要理想的粘度范围外,原料还应具有冷却时粘度大幅增加的特性。粘度的大幅度增加将有助于在冷却时保持压块的形状。

表格 4.1 用于金属注射成型工艺的理想粘合剂系统的特性

理想特性 | |

粉末相互作用 流动特性 脱脂 制造 | 低接触角 与粉末有良好的粘合力 颗粒的吸引力 对粉末化学钝化 成型温度下的低粘度 成型过程中的低粘度变化 冷却时粘度增加 颗粒之间的分子小 降解温度高于成型和混合温度 具有渐进分解的多个组件 温度和可变特性 燃尽后残余碳含量低 无腐蚀性和无毒的燃尽产品 易于获得且价格低廉 保质期长 安全且环保 未因循环加热而降级 高强度和刚度 低热膨胀系数 可溶于普通溶剂 高润滑性 链条长度短,无方向 |

粘合剂应具有在脱脂过程中快速去除的特性,而不会在注塑部件中形成缺陷。在脱脂阶段,生坯最容易形成缺陷。去除提供强度的粘合剂,逐渐增加生坯零件对缺陷形成的敏感性。在热脱脂的初始阶段,如果没有开孔,则会形成裂纹、起泡等缺陷。由于聚合物烧毁而产生的降解产物所产生的应力将导致缺陷的形成。为了避免这种情况,粘合剂通常设计为具有在不同温度下分解的多个组分。在这种情况下,脱脂过程分为两个阶段。在第一阶段,移除粘合剂系统的一个组分,最初在未固化组分中形成开孔。在此阶段,粘结剂系统的其余成分将为金属颗粒提供强度并保持形状。在脱脂过程的第二阶段期间,粘合剂系统的剩余组分被逐渐去除。两阶段脱脂过程可更快地从生坯组分中去除粘合剂。粘合剂还应具有完全烧毁的特性,而不会留下任何残余碳。由于热脱脂而形成的产品也应对制造设备无腐蚀性。

用于MIM的粘合剂必须易于获得,成本低,并且应具有较长的保质期。浇口和浇口在MIM工艺中重复使用,粘合剂应具有良好的可回收性,且在循环再加热时不得降解。粘合剂应具有高导热性和低热膨胀系数,以防止由于热应力而形成的缺陷。

单一粘合剂很难满足原料的所有特性。注射成型过程中使用的粘合剂系统通常包含多个部件,每个部件执行一项特殊任务。粘合剂体系包含主要成分,并且其他成分作为添加剂混合以获得原料的期望特性。

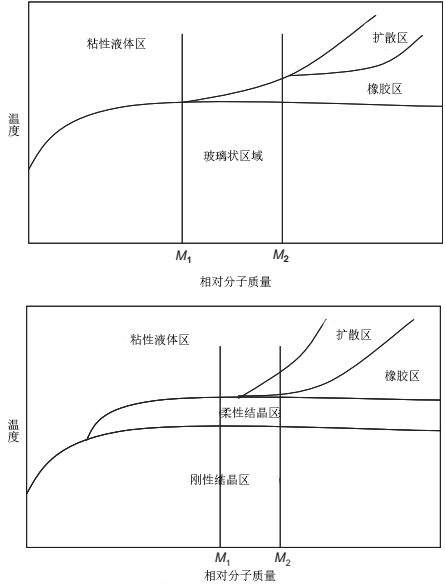

根据聚合物的化学性质和相变可逆性,聚合物可分为热塑性和热固性材料。热塑性聚合物是由于小单体基团沿链长重复而不交联而形成的。聚乙烯、聚丙烯、聚苯乙烯和蜡是热塑性聚合物的一些例子。结晶聚合物具有较小的链长,而无定形聚合物含有较长的链长。无定形聚合物在性质上比结晶聚合物更具韧性。结晶和非晶聚合物在高温下表现出不同的行为(图4.1)。相对质量低于M1的聚合物将显示出窄的熔点,这将导致脱脂过程中的形状损失。相对质量大于M2的聚合物需要高温才能变得粘稠。高温会导致聚合物降解。因此,理想情况下,用作粘合剂的聚合物的相对质量应介于M1和M2之间。

图 4.1 温度与非晶(顶部)和结晶(底部)聚合物的相对分子质量图的关系

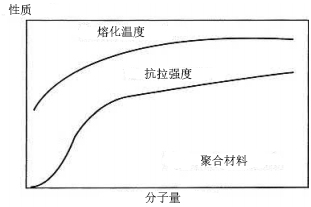

聚合物在称为玻璃化转变温度(Tg)的温度以上软化并变得粘稠。聚合物在低于玻璃化转变温度时是易碎的。在玻璃化转变温度附近,体积、热膨胀系数和焓等各种性质发生了重大变化。聚合物的熔点和抗拉强度取决于分子量,即聚合物的链长。该参数随聚合物分子量的变化如图4.2所示。聚合物的粘度(η)也取决于分子量(M),如下关系式

η = κMα

其中κ和α是常数。对于MIM工艺中使用的聚合物,α值非常接近于1

图 4.2 熔融温度和拉伸强度随聚合物分子量的变化

小链聚合物由于其低分子量而优选用于MIM。蜡因其低分子量、热塑性和低熔点而被广泛使用。蜡是从长链醇和羧酸中获得的天然酯化合物。蜡的一些例子是石蜡、蜂蜡和巴西棕榈蜡。所有三种蜡的熔点均低于100℃。

热固性聚合物在高温下经历聚合物单元的交联。交联将导致形成三维刚性结构。刚性结构一旦形成,在再加热时不会反转。热固性聚合物在加热时直接蒸发而不熔化或软化。由于热固性聚合物不熔融,因此使用热固性树脂可以避免因脱脂过程中聚合物软化而导致的形状损失。热固性聚合物在加热时的交联可以在脱粘过程中为零件提供强度。脱脂时强度的增加有助于保持部件的形状。然而,热固性聚合物很少用于MIM。加热时形成不可逆的刚性结构将防止MIM中的浇口和浇口再循环。在热脱粘过程中,很难完全烧掉热固性聚合物。部件中残留了一定量的碳。因此,当在烧结过程中需要残余碳时,使用热固性聚合物。

分散剂、增塑剂、稳定剂和分子间润滑剂是在MIM工艺中添加到粘合剂中的一些常见添加剂。向粘合剂中添加分散剂以增强粉末在系统中的分布。分散剂具有用粉末/粘合剂界面替代粉末/粉末和粉末/空气界面的独特能力。添加分散剂可提高固体负荷。分散剂为粘合剂与粉末反应和粘合创造了位置。硬脂酸锌是MIM工艺中常用的分散剂。

将增塑剂添加到粘合剂体系中以增强MIM中的流动行为。樟脑、邻苯二甲酸二甲酯和邻苯二甲酸二丁酯是MIM中使用的增塑剂的一些例子。增塑剂的分子含有环状原子基团。这些环状原子基团将减少粘合剂分子之间的分子间摩擦,并增加粘合剂体系的流动性。将稳定剂添加到粘合剂系统中,其主要目的是防止颗粒团聚。稳定剂必须与粉末颗粒紧密结合,并且它们在粘合剂混合物中应具有足够的延伸率,以防止由于接近颗粒而结块。金属粉末的表面也应完全被稳定剂覆盖。此外,稳定剂应完全混合在用于MIM的粘合剂介质中。

润滑剂可提高原料的流动性。润滑剂具有比聚合物低得多的分子量,因此在加工温度下具有比基础聚合物低得多得多的粘度。润滑剂可减少颗粒上的吸附层与粘合剂分子之间的摩擦。硬脂酸、蜡E、蜡OP等是润滑剂的一些常见例子。

制造无缺陷MIM零件通常对设计和工艺工程师提出挑战。此外,原料负载的成分变化通常需要测量材料特性,例如物理、热、流变、机械和压力体积温度(PVT)参数,以进行MIM模拟或相关实验。以下各节介绍了如何使用实验数据和半经验模型组合,根据原料组成来估算原料性质。此外,本节讨论了每种原料特性如何影响整体注塑行为和零件质量。随后,介绍了粘合剂去除方面的挑战和脱脂过程中观察到的缺陷。

4.3.1 流动:作为剪切速率、温度和颗粒属性的函数的流变学

流变特性,特别是原料的粘度,在注射成型过程中填充模具时起着关键作用。原料的粘度随着金属颗粒的加入而增加。原料需要剪切应力超过屈服应力以引发粘性流动(宾汉系统)。毛细管和扭矩流变仪用于测量原料的流变特性。在毛细管流变仪中,原料被迫通过一个小间隙,并测量压降和流速。扭矩流变仪测量混合原料所需的扭矩作为时间的函数。毛细管流变仪是首选的,并广泛用于表征原料,因为测试条件(剪切速率、粘度)与MIM工艺中原料所经历的条件密切匹配。原料通过细管的流动类似于在MIM工艺期间填充模具腔的原料。

相对粘度定义为原料的粘度相对于粘合剂的粘度,随着金属颗粒的加入而增加。当金属颗粒的加入达到临界极限时,相对粘度变为无穷大。在极限时,原料变硬,不流动。在该极限下,原料中金属颗粒的量称为临界固体负荷。对于单尺寸球体,极限载荷发生在63.7%的固体。爱因斯坦根据以下方程估算了以随机分布的单粒径球形球体形式的固体负载对液体粘度的影响:

ηr = 1+2.5ϕ

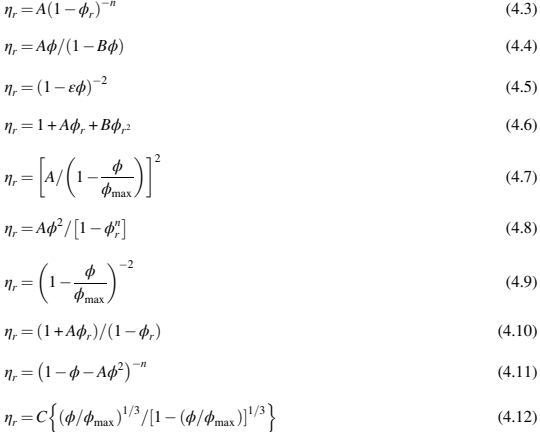

ηr是相对粘度,j是固体负荷。爱因斯坦开发的方程式可用于固体负荷小于约15%的情况。为了估计相对粘度随固体负荷的变化,已经进一步进行了各种模型研究。从这些研究中得出的一些方程式如下。

η为混合物粘度,ηr为相对粘度,为固体体积分数,ηmax为最大固体体积分数。

为估算原料的相对粘度而开发的模型必须满足某些条件。唯一粘合剂的相对粘度应等于1。对于零体积分数,粘度的一阶导数必须等于2.5,并且在最大固体负载下,相对粘度应为无穷大。

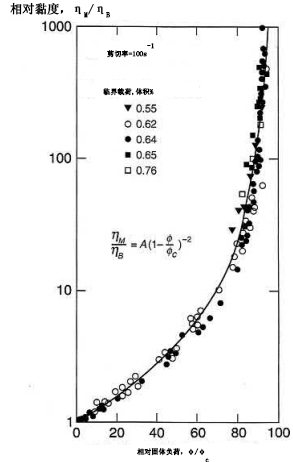

方程式(4.16)中列出了基于实验研究的最合适的模型,用于估算相对粘度随相对固体负载的变化

ηr是相对粘度,ηr是相对固体负荷。发现指数n等于2.0,系数A通常接近一。如等式(4.16)所示,各种系统的相对粘度变化如图4.3所示。

图 4.3 根据等式(4.16)估算的相对粘度随固体负载的变化。

剪切率的影响

MIM原料的粘度对剪切率非常敏感。在较低的剪切速率下,原料显示出对应于非常高粘度的屈服点。当应力超过屈服点时,原料的粘度随着剪切速率的进一步增加而降低。在较高的剪切速率下,颗粒相互滑动时体积增大(膨胀),导致粘度增加。由于液体量大,颗粒有序性小,所以在低固体负载下不存在剪切膨胀。与单分散体系相比,多分散体系的粘度随剪切率逐渐变化。在多分散体系的情况下,膨胀过程也不存在。表面活性剂降低了原料的粘度,但对粘度-剪切率曲线的形状没有影响。

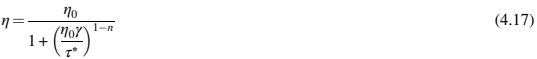

Cross WLF模型可用于模拟任何给定粉末聚合物混合物对剪切速率的粘度依赖性,如等式(4.17)所示。

η为熔体粘度(Pa s),η0为零剪切粘度,γ为剪切速率(1/s),τ*为剪切变薄过渡时的临界应力水平,由曲线拟合确定,n为高剪切速率状态下的幂律指数,也由曲线拟合决定。

温度的影响

原料的粘度随着温度的升高而降低。对于原料,粘度随温度升高而降低的幅度将大于纯粘合剂的情况。原料中粘度的较大降低主要是由于粘合剂粘度的降低和固体体积分数的变化(由于热膨胀系数的差异)的综合影响。在较高温度下原料的较低粘度可用于在注射成型过程中增加固体负载。由于在高温下粘度较低,原料的混合也很容易。然而,在较高温度下模制原料将导致加工时间增加,因为冷却所需时间更长,并且由于较高加工温度冷却时粘合剂收缩较大,也会导致模制样品中的缺陷。

任何粉末聚合物混合物的粘度的温度依赖性可使用等式(4.18)计算。

T是温度(K)。T*、D1和A1是曲线拟合系数。此外,A2是WLF常数,假定为51.6 K。这些系数的值可通过曲线拟合不同剪切速率和温度下不同体积分数的粉末的估计粘度而获得,表4.2总结了示例。

材料 |

| 密度(g/cm3) | 比热(J/g-℃) | 导热系数(W/(mK)) | 热膨胀系数1026/K | 弹性模量 (GPa) |

蜡-聚合物 |

| 0.88 | 3.16 | 0.19 | - | 2.56 |

铝 | AI | 2.7 | 0.900 | 180 | 23 | 70 |

铜 | Cu | 8.75 | 0.385(0-100℃) | 360 | 13 | 130 |

铟钢 | Fe-36Ni | 8 | 0.515 | 20 | 5 | 205 |

可伐合金或F15 | Fe-29Ni-17Co | 7.7 | - | 17 | 4.9 | 200 |

钼铜合金 | Mo-15Cu | 10 | - | 170 | 7 | 280 |

钼-铜 | Mo-20Cu | 9.9 | - | 145 | 6.5 | 280 |

钨-铜 | W-10Cu | 17 | 0.160(0-100℃) | 209 | 6 | 340 |

钨-铜 | W-20Cu | 16 | - | 247 | 7 | 290 |

钨-铜 | W-30Cu | 14 | - | 260 | 11 | 260 |

钴-铬或F75 | Co-28Cr-4W-3Ni-1C | 8.80 | - | 14.7 | 12.8 (20-100℃) | 235 |

哈氏合金x(HT) | Ni-22Cr-18.5Fe-9Mo-1.5Co-0.6W | 5.20 | 0.427 | 7.20 at 168℃ | 11.2 (24-93℃) | 205 |

铬镍铁合金718(HIP,HT) | Ni-19Cr-18Fe-5Nb-3Mo-1Ti-0.4Al | 8.23 | - | 11.4 At room temp | 12.8 (25-100℃) | 200 |

马氏体时效钢(HT) | Fe-18Ni-9Co-5Mo-0.5Ti-0.1Si | 8.10 | - | 14.2 At room temp | 11.3 (25℃-100℃) | 190 |

不锈钢17-4pH(HT) | Fe-16Cr-4Ni-4Cu-0.3Nb-0.8Si | 7.81 | 0.460 at 20℃ | 14 At room temp | 10.8 (25-100℃) | 190 |

不锈钢304L | Fe-18Cr-8Ni | 8.00 | 0.500 | 16.3 At room temp | - | 190 |

不锈钢316L | Fe-17Cr-12Ni-2Mo-2Mn | 8.01 | 0.500 (0-100℃) | 5.9 At room temp | 17 | 190 |

不锈钢 410(HT) | Fe-11Cr-0.5C | 7.86 | 0.460 | 24.9 At room temp | 9.90 | 190 |

不锈钢 420(HT) | Fe-13Cr-1Mn-1Si | 7.86 | 0.460 | 24.9 | 12.2 | 190 |

不锈钢440C (HT) | Fe-17Cr-1Mn-1C | 7.86 | 0.460 | 25 | 10.2 | 200 |

钢 1060 | Fe-0.6C | 7.86 | 0.502 | 49.8 | 11 | 200 |

钢 4140(HT) | Fe-1Cr-0.4C | 7.85 | 0.473 | 42.6 At 100℃ | 12.2 | 190 |

钢 4340(HT) | Fe-2Cr-1Ni-1Mn-0.4C | 7.85 | 0.475 | 44.5 | 12.3 at 20℃ | 205 |

钛 | Ti | 4.51 | 0.528 | 17.0 | 8.90 at 20-100℃ | 116 |

钛-5-2.5 | Ti-5Al-2.5Fe | 4.45 | 0.529 | 17 | 11.9 | 112 |

钛-6-4 | Ti-6Al-4V | 4.51 | 0.5263 | 6.70 | 8.60 | 113.8 |

工具钢 M2(HT) | Fe-6W-5Mo-4Cr-2V-1C | 8.14 | 0.418 | 22 | 11.5 | 207 |

钨重合金 | W-5Ni-2Cu | 17.9 | - | 23 | 5.40 | 276 |

钨重合金 | W-4Ni-1Fe | 17.9 | - | 26 | 4.60 | 345 |

钨重合金 | W-5Ni-2Fe | 17.494 | - | 20 | 4.62 | 324 |

颗粒特性的影响

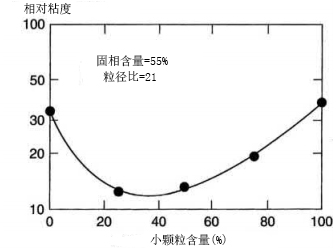

原料的粘度随着金属颗粒粒度的减小而增加。较小尺寸的金属颗粒具有较高的表面积和颗粒间摩擦,这些特性导致原料的粘度较高。具有高填充密度的粉末需要较低量的粘合剂以达到模塑所需的粘度。使用良好的填充粉末可以显著增加固体负载。对于任何给定的固定固体负载,可以定制粒度差异较大的粉末以提高填充密度并降低原料的粘度。图4.4显示了在固体负载为55%和粒径比为21的情况下,球体双峰混合物的相对粘度随组成(小颗粒的百分比)的变化。相对粘度最初降低至最小点,然后随着小颗粒的继续添加而再次增加。

图 4.4 在55%的固体负载和21的粒径比下,相对粘度随小颗粒含量%的变化

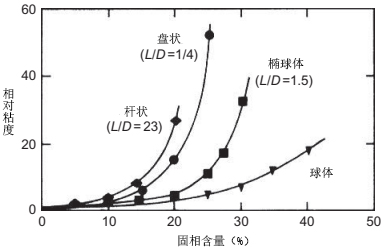

金属颗粒的形状对原料的相对粘度有显著影响。由于高颗粒间摩擦和低填充密度,不规则形状的粉末导致原料具有高粘度。小尺寸球形粉末由于其良好的流动性和低的颗粒间摩擦而非常适合注射成型。临界固体负荷随着颗粒尺寸变得更非球形而降低。球形粉末具有最大的临界固体负荷。粉末的团聚还导致原料粘度的增加。粘度随附聚物尺寸和附聚物中颗粒数量的增加而增大。相对粘度随颗粒形状的变化如图4.5所示。

图 4.5 颗粒形状对固体负荷增加的相对粘度的影响

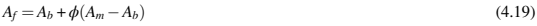

在注塑过程中,成型后的部件在模具中在外部压力下冷却。压块完全冷却后,压力即被移除。粘合剂和金属粉末的热性能的差异导致在冷却阶段压坯中产生内应力。这些应力导致压块从模具中弹出后变形。原料应具有冷却时粘度大幅度增加的特性,以避免在冷却和后续处理过程中压块变形。混合物法则提供了对原料热性质的非常好的估计。根据混合物规则估算的原料的热性质在等式(4.19)中给出

Af是原料的性质,Ab是纯粘合剂的性质,Am是金属的性质,而是固体负载。

原料应具有高导热性,以尽量减少收缩裂纹的形成。原料的导热系数介于纯粘合剂和金属颗粒之间。原料的热导率(kf)可估算为

kb是粘合剂的热导率,A和B是常数,是固体负载(德国,1990)。表4.3提供了用于MIM的蜡聚合物粘合剂系统和典型金属粉末的粘合剂热导率。对于新的原料开发,可以使用公式(4.20)以及表4.3中的粘合剂和金属粉末热导率来估算原料热导率,用于任何原料固体负载。原料的热容可根据混合物的修正规则进行估算(表4.4)。

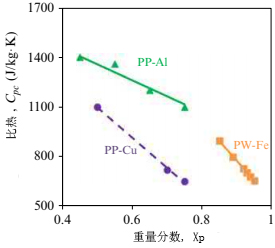

Cpf为原料比热,Cpb为粘合剂比热,Ppp为金属粉末比热,A为球形粉末取0.2的常数,Xb和Xp为粘合剂和金属粉末质量分数。表4.2提供了用于MIM的蜡聚合物和聚缩醛粘合剂体系以及典型金属粉末的粘合剂比热。对于新的原料开发,可通过使用公式(4.19)以及表4.2中的粘合剂和金属粉末比热来估算任何原料固体负载的原料比热。不同金属原料的热容随不同粘合剂中金属粉末的添加而变化,如图4.6所示。基于混合物修正规则的估算与原料热容的测量值非常吻合。

表格 4.3 文献中用于MIM的waxpolymer粘合剂的交叉WLF常数

交叉WLF常数 | 蜡聚合物粘合剂 |

n τ (Pa) D1 (Pa s) T* (K) A1 A2 (K) | 0.4 793.46 4.29E+23 333 78.13 51.6 |

表格 4.4 用于MIM的蜡-聚合物粘合剂的文献热特性

温度(K) | 比热 Cp(J/kg-K) | 温度(K) | 热导率(W/m-K) |

283 298 331 374 423 | 2080 3360 4640 3490 2530 | 316 356 377 397 436 | 0.195 0.182 0.176 0.171 0.162 |

图 4.6 各种金属粉末粘合剂系统的原料比热作为填料含量的函数

4.3.3 收缩和翘曲:密度、PVT参数和模量

在MIM中,零件质量如零件质量、收缩和翘曲分别受密度、PVT参数(作为温度和压力的函数的比体积)和原料的模量影响。后面介绍的模型有助于预测原料的密度、比容和模量与成分的关系。

密度

粘合剂和金属粉末的密度差异与成型零件的密度相关,有效零件重量可通过将模腔体积与原料密度相乘来确定。此外,密度的变化是原料中固体含量的函数,原料密度(ρfisf)可以用混合物的反规则估计为

ρfis为原料密度,ρb为粘合剂密度,ρfispis为金属粉末密度,Xb和Xp为粘合剂和金属粉末质量分数。表4.2提供了蜡-聚合物粘合剂系统的粘合剂密度和MIM中使用的典型金属的金属粉末密度。对于新的进料开发,可以通过使用公式(4.22)以及表4.2中的粘合剂和金属粉末密度来估算进料密度,以测量给定型腔的预期零件质量,并确定注射成型的丸粒尺寸。

PVT 参数

状态方程(PVT)参数有助于预测注塑成型中给定压力-温度组合下的收缩量。比体积是密度的倒数,原料比体积可以通过使用如下混合物的简单规则来估算:

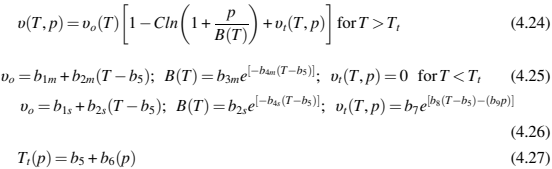

νf是原料比容,νb是粘合剂比容,νp是金属粉末比容,Xb和Xp是粘合剂和金属粉末的质量分数。表4.2提供了MIM中使用的典型金属粉末的比容以及蜡-聚合物和聚缩醛粘合剂系统的粘合剂比容。为了估算特定压力-温度组合下的比容,可以使用双域泰特方程,如图所示(表4.5)。

υ(T,p)是给定温度和压力下的比容,υo是零表压下的比容,T是温度(K),p是压力(Pa),C是一个常数,假设为0.0894。参数B说明了材料的压力敏感性,并为固体和熔体区域分别定义。对于上界,当T>Tt(体积转变温度)时,B由公式(4.25)给出,b1m、b2m、b3m、b4m和b5是曲线拟合的系数。对于下限,当T<Tt时,参数B由公式(4.26)给出,b1s、b2s、b3s、b4s、b5、b7、b8和b9是曲线拟合的系数。公式(4.27)可以给出体积转变温度Tt对压力的依赖性。对于给定温度压力组合下的任何原料固体负荷,可以通过使用公式(4.23)-(4.27)以及表4.2和4.3中的粘合剂和金属粉末比容来估计原料比容。

表格 4.5 文献中用于MIM的蜡-聚合物粘合剂的双域泰特常数

双域泰特常数 | 蜡聚合物粘合剂 |

b5 (K) b6 (K/Pa) b1m (m3/kg) b2m (m3/kgK) b3m (Pa) b3m (K-1) b1s (m3/kg) b2s (m3/kg K) b3s (Pa) b4m (K-1) b7 (m3/kg) b8 (K-1) b9 (K-1) | 336.15 1.47E-07 1.26E-03 1.34E-06 1.26E + 08 5.87E-03 1.17E-03 8.57E-07 2.40E + 08 4.16E-03 8.46E-05 6.69E-02 1.39E-08 |

模量

粘合剂和金属粉末的弹性模量的差异与成型件的模量相关,可以确定有效的零件翘曲度。此外,模量的变化是原料中固体负荷的函数,原料的弹性模量可以使用混合物规则来估计,即

Ef是原料模量,Eb是粘合剂模量,Ep是金属粉末模量,Xb和Xp是粘合剂和金属粉末质量分数。表4.2提供了用于MIM的典型金属的蜡-聚合物粘合剂系统的粘合剂模量和金属粉末密度。对于任何进料固体负载,可通过使用等式(4.22)以及表4.2中的粘合剂和金属粉末模量来估算进料模量,以测量考虑进料各向同性行为的预期零件翘曲。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号