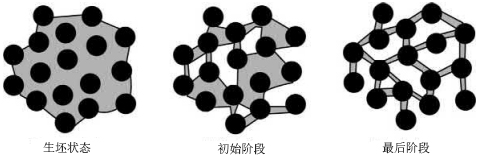

注射成型后,下一步包括在烧结之前移除粘合剂。从生坯中去除粘合剂的经典且广泛使用的方法是提供热能并烧掉粘合剂。聚合物烧毁是广泛应用的粘合剂去除方法,通常称为热脱脂。图4.7显示了处于生态的注塑组件的微观结构。组件中的所有孔隙都被粘结剂完全填充(饱和状态)。没有开孔和使用大量粘结剂使得烧毁过程非常关键。在初始阶段,由于粘结剂分解形成的捕集气体的应力,会形成裂纹、膨胀等缺陷。为了防止缺陷的形成,粘合剂分两个阶段去除。在粘合剂去除的初始阶段,开发了各种工艺,如芯吸和溶剂提取,主要目的是形成一些开孔,以便在第二阶段通过烧毁快速去除粘合剂。在初始阶段,去除低分子量粘合剂,高分子量粘合剂(主链聚合物)为组件提供处理强度。随后,通过烧毁去除高分子量粘合剂。

吸液

吸液过程依靠液体聚合物的细管提取,从生坯提取聚合物。在吸液过程中,生坯被放置在细粉中,并被加热到聚合物的软化温度。在软化温度下,液体聚合物通过毛细管流动被周围的细粉提取。精细氧化铝通常被用作吸水粉。吸附技术的优点是减少聚合物的去除时间,也有助于防止聚合物去除过程中的形状损失或变形。然而,使用细粉可能会导致生坯的污染,这可能需要进一步清洁。

溶剂萃取

该过程依赖于聚合物在溶剂中的选择性溶解以形成开放的多孔网络。例如,庚烷是一种广泛用于提取低分子量聚合物(蜡)的溶剂。聚合物去除时间随着样品厚度的增加和颗粒尺寸的减小而增加。溶剂萃取发生的温度控制非常关键。温度过低将导致溶剂在生坯中更快扩散,导致生坯膨胀和开裂。另一方面,过高的温度会由于背景聚合物的软化而导致生坯坍塌。与热脱脂相比,溶剂萃取具有缩短聚合物去除时间和改善形状保持的优点。然而,使用过的溶剂的处理和再循环是该方法的一个主要缺点。由于严格的环境法规,溶剂萃取在未来的应用中可能会受到限制。

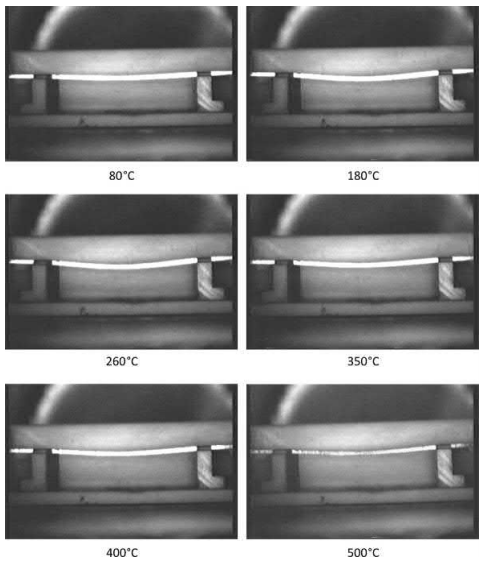

图 4.7 热脱脂过程中压坯的微观结构变化

热脱脂

热脱脂是一种广泛应用的方法,用于从生坯中去除粘合剂。该方法、所用设备的简单性及其与烧结操作相结合的大规模生产的适用性,使得热脱脂成为工业中最重要的聚合物去除方法。尽管使用的设备和热脱脂方法相当简单,但过程本身非常复杂。通过烧毁去除聚合物涉及化学和物理机制。化学机制的发生是因为聚合物热降解为挥发性物质热解。物理机制包括挥发性物质扩散到压坯表面,以及生坯内聚合物分布的变化。根据材料、其热导率、孔隙率、孔径和相关特征,质量扩散或热扩散可能是控制步骤。更复杂的是,组分加热取决于热传递和与热解事件相关的反应焓,从而导致与化学物理方面耦合的热动力学效应。在热脱脂过程中,由于聚合物的热软化,部件的强度首先降低,随后由于聚合物的损失而降低。同时,应力(热应力、重力应力和残余应力)作用在组件上,当聚合物降解时,会产生裂纹或变形。除了宏观缺陷外,在随后的烧结过程中,热脱粘过程中产生的任何微观缺陷都会被夸大。与一般印象相反,烧结不会修复粘结缺陷,反而会放大这些缺陷。

不当的热脱脂会导致碳质残留物,通常会降低烧结部件的机械、光学、热、磁性或电子性能。为了防止各种缺陷,通常采用极慢的加热周期,这会对设备要求、资本支出和生产率产生负面影响;在某些情况下,热脱脂是生产瓶颈。平均而言,在典型的8小时循环中,从小型注塑组件中去除聚合物的成本约为每千克2.5美元(组件质量,而非粘合剂质量)。奇怪的是,组分中的粘合剂含量可能仅为5-10重量%,因此其去除成本大约是粘合剂成本的10倍。

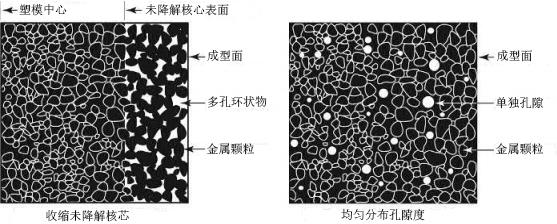

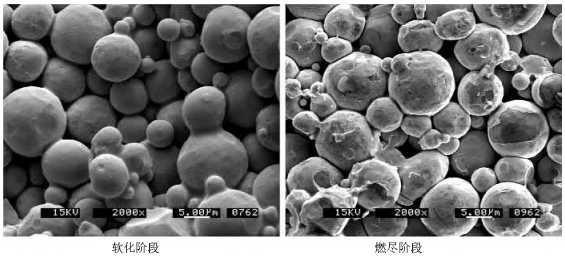

为注塑样品的热脱脂开发的各种建模研究基于两种假设的孔隙度发展。在第一种情况下,当聚合物被移除时,聚合物-蒸汽界面被建模为在压块中以线性方式后退,从而形成多孔外层和具有液体聚合物的芯。这种类型的孔隙度结构被称为“收缩未分级岩芯或系列模型”。在第二种情况下,由于液体聚合物在毛细压力的影响下的分布,孔隙率被认为在致密体中均匀形成。这种类型的配置被称为“均匀分布或平行模型”。两种孔隙度模型的微观结构如图4.8所示。“收缩未分级芯结构”被认为适用于氧气氛中的热脱粘。在这种情况下,热脱脂从压块表面开始。热脱脂速率取决于暴露的表面积和压块中氧的扩散。在中性大气中热脱粘的情况下,实验观察到没有明确定义的液-气界面。使用扫描电子显微镜(SEM)技术的热脱粘过程中的微观结构变化如图4.9所示。在粘合剂软化过程中,可以清楚地看到摆动键的形成。

图 4.8 用于模拟聚合物燃尽过程的孔隙度结构

图 4.9 热脱脂过程中的微观结构变化

ε是团聚体中的孔隙率,H是结合力,d是颗粒直径。结合力H由下式估算

x是颗粒之间的接触直径的平均值。考虑到应力集中因素,聚体的强度如下

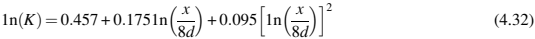

K为应力集中系数,由

Suri等人(2003)观察了钨合金粉末与石蜡-聚丙烯粘合剂混合的粉末注射成型原料的附聚物的形态。观察表明,颗粒之间接触的平均直径(x)是颗粒直径(x¼3d)的0.3倍。使用相同的近似值,估算了用作候选材料的羰基铁粉的生坯强度值,以估算热脱脂过程中压坯中产生的应力。当ε值为0.4时,羰基铁压块的原位强度估计为10.6MPa。随着ε值增加至0.9,原位强度降低至0.79MPa。模拟的压块中的应力约为10MPa(由于聚合物含量变化)和0.1MPa(由于气体压力和温度变化)。修正的Rumpf模型预测的团聚体强度也与Ying等人(2002b、2002c)估计的应力范围相同。分析表明,采用热脱粘过程中原位强度变化的方法建模是开发加热循环以最小化缺陷形成的一种有希望的方法。压块的原位强度还取决于聚合物的软化(粘度)和燃尽特性。因此,热脱粘过程中压块原位强度的最终方程还应包括基于聚合物软化和降解行为的参数。需要进行进一步的研究,以根据原位强度原理确定模型。这些研究需要在热脱粘过程中测量原位强度,并将测量值与聚合物的软化和燃尽特性相关联。

缺陷形成

理解热脱粘过程中的缺陷演化现象并预测临界加热循环以避免它们一直是许多研究的重点表4.6列出了各种研究中观察到的缺陷总结。这些缺陷更常见于大型陶瓷(小颗粒)注射成型部件的热脱脂初始阶段。文献中报道了几种理论,解释了陶瓷注射成型部件在热脱脂过程中开裂的高概率。这些理论将陶瓷的小颗粒尺寸和脆性特性归因于开裂倾向。然而,这些理论都没有被实验证明。陶瓷中缺陷形成的可能解释可以归因于颗粒的角形状。在热脱脂过程中,由于内部压力的增加,角形状限制了颗粒的重新排列。这导致内部压力进一步增加,部件开裂。另一方面,金属颗粒通常更球形,在内部压力的影响下重新排列(颗粒间运动),从而防止高压积聚和部件开裂。发现陶瓷颗粒在热脱粘过程中充当非均匀气泡形成的核。发现注射成型过程中的成型压力对SiC颗粒烧毁乙烯-乙酸乙烯酯(EVA)过程中膨胀缺陷的形成有影响。膨胀被证明是由于EVA降解过程中形成的乙酸所致。发现在高注射成型压力下成型的样品中不存在膨胀。几项研究表明,在热脱粘之前,芯吸对减少样品中裂纹的形成具有有益的效果。然而,对于大型部件(如涡轮转子),芯吸的有益效果是不存在的,在这种情况下,即使在缓慢的加热速率下,裂纹的形成也是不可避免的。

在注意到在各种实验研究中观察到缺陷的加热速率后,可以确认需要非常缓慢的热脱粘循环(从数小时到数天)才能成功地去除聚合物而不形成缺陷(表4.6)。

表格 4.6 热脱脂过程中观察到的缺陷

参考编号: | 材料 | 样品形状和尺寸 | 加热速率 (℃/min) | 缺陷 | |

粉末 | Polymer | ||||

26 | Al2O3(0.53μm) | 40.2 vol% 聚合物混物 4.60 wt% EVA (Elvax 250), 2.30 wt% EVA (Elvax 260), 4.60 wt% 石蜡, 1.20wt% 硬脂酸和0.85 wt% 油酸 | 直径5.8mm、长度25mm的圆柱体 | 0.05, 0.2 | 膨胀和开裂 |

27 | Al2O3 (0.6μm) | 2wt% 聚苯乙烯 12wt% 石蜡油 | 方形4×4mm2 | 2, 4.5 | 起泡、膨胀和开裂 |

3 | Al2O3 (0.6μm) | 50 vol% 聚合物 (α-甲基苯乙烯) | 钢板40mm×40mm×3.4-2.9mm | 0.05-0.048 | 膨胀和开裂 |

28 | SiO2 | 35 vol% 专用蜡 | 31mm 直径圆柱体 | 0.033 | 开裂 |

29 | SiC (0.75μm) 少量添加 Al2O3 和 Y2O3 | 49 vol% 乙烯-乙酸乙烯酯 (EVA) | 直径和厚度为25.4mm的圆盘0.5-8mm | 0.5, 2, 8 | 膨胀 |

30 | ZrO2 (0.25μm) | 50 vol% 聚合物混合物,石蜡,乙烯乙酸制和硬脂酸 (蜡与聚合物的体积比为60:4) | 平行管道成型件4×5×60mm | 0.5 | 开裂 |

31 | Si3N4 6wt% Y2O3, 2wt% Al2O3 | 40 vol% 聚合物混合物 90wt% 石蜡 5wt% 环氧热固性材料 5wt% 油酸 | 涡轮机转轴 | 0.17 | 开裂 |

32 | AI | 35 vol% 异构聚丙烯,微晶蜡和硬脂酸 | 钢筋 12.7mm×6.35×3,6mm | 0.02-2.1 | 膨胀和开裂 |

碳污染

由于不完全脱脂而留在部件中的残余碳被发现对磁性、电气、机械和烧结性能有影响。据报道,热脱脂后的碳含量取决于以下参数:

聚合物的降解行为;

聚合物与粉末颗粒的相互作用;

粉末表面的化学性质;

热脱脂气氛;

粉末的氧化温度。

通过蒸发和链分离降解的低分子量聚合物没有显示出碳污染。碳残留物随粘合剂分子量的增加线性增加。已经报道了气体气氛(氮、氢以及氮和氢的混合物)对Fe-2Ni钢的碳残留物和碳含量的影响。样品在氮气和纯氢气气氛中的热脱脂导致聚合物完全去除。然而,向氮气中添加氢气会导致样品中的聚合物和碳残留物不完全烧毁。在氢气存在下,燃尽产物的重新组合被解释为粉末碳含量增加的原因之一。

一些研究表明,燃尽样品中的碳残留物取决于粉末的氧化温度。据报道,硅和氧化铝等粉末在热脱脂过程中不会氧化,碳残留物最少。据报道,这些金属的高氧化温度有助于将碳有效转化为挥发性气体。另一方面,低合金Fe-Ni等铁基粉末在低温下会发生严重氧化,在热脱脂过程中会出现残余碳。粉末表面氧化物的过度形成已被解释为这些零件中残留碳的原因之一。据推测,粉末表面氧化物的形成防止了降解聚合物的容易逸出气体,从而导致烧毁样品中的碳残留物。

一般来说,可以得出结论,燃尽样品中的残余碳含量主要取决于所选燃尽气氛中聚合物的降解行为。通过蒸发或链分离降解的低分子量聚合物在燃尽过程后留下碳残留物的概率最低。

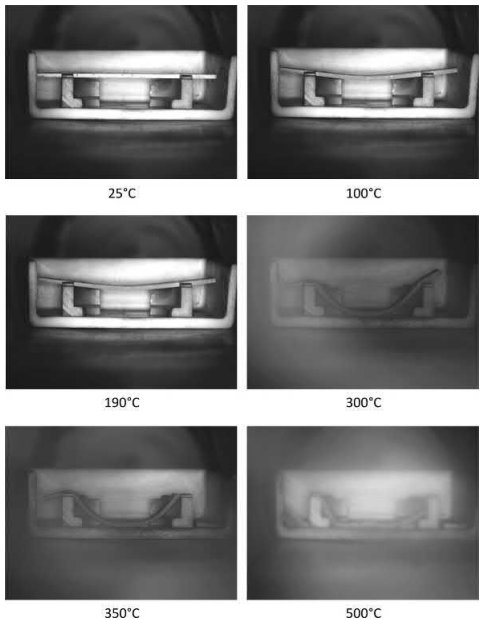

变形

文献中很少有关于热脱粘过程中变形或尺寸变化的研究。最近发表了热脱脂过程中形状损失的原位观察。使用模具压实的、气体雾化的316L不锈钢粉末与1 wt%聚乙烯-醋酸乙烯共聚物聚合物混合,以及由气体雾化316L粉末、聚丙烯和聚乙烯制成的注塑样品进行形状损失实验。研究表明,形状损失主要发生在粘合剂软化过程中。还发现形状损失取决于粘合剂的降解行为。在粘合剂烧毁时观察到形状损失的恢复,粘合剂通过形成双键产物而降解。如图4.10所示,气雾316L粉末和1 wt%聚乙烯醋酸乙烯酯粘结剂的形状损失恢复。注塑样品的形状损失未恢复(图4.11)。在这种情况下,由于强度差,样品在热脱脂后断裂。

注模SiC和EVA原料在热脱粘过程中的总尺寸变化被建模为由于热膨胀引起的延伸和由于粘合剂损失引起的收缩的总和。由热膨胀引起的尺寸变化是根据混合物规则估算的。建议使用高固体含量、小颗粒尺寸和不规则形状的粉末作为理想组合,以最大限度地减少热脱脂过程中的变形。该研究还建议通过施加真空来加快聚合物的去除速度,以尽量减少变形。不建议增加加热速率以更快地去除粘合剂。热脱粘过程中的大部分变形是由于聚合物软化过程中的粘性蠕变流动造成的。用不同粒度的铁粉及其二元混合物进行了实验。颗粒之间的颗粒间摩擦被确定为形状保持的重要因素。振实密度下的休止角(压实角)与热脱粘过程中的变形行为相关。根据他们的结果,他们建议粉末的压实角度超过55度,以尽量减少变形。

图 4.10 由混合气体粉末制成的样品在聚合物烧毁过程中的原位图像

雾化316L不锈钢和1wt.%EVA

通过混合金属粉末和粘合剂体系来制备用于注射成型的原料。混合的主要目的是在金属颗粒表面上获得均匀的粘合剂涂层,均匀混合粘合剂系统的所有成分(聚合物、润湿剂、表面活性材料),分解粉末团聚体,并获得无粉末或粘合剂离析的均匀进料。

粒度、形状、粒度分布和粘合剂性质等各种因素影响原料的混合行为。

在混合过程中,在剪切作用的影响下,大颗粒团最初被分解。随着混合的继续,团簇尺寸减小,粘合剂分散在颗粒间孔中。原料的均匀性(M)根据以下方程式估算

其中MO为初始混合物均匀性,t为混合时间,C和k为常数,取决于粉末和粘合剂特性、团聚和金属粉末的表面条件。

图 4.11 原位观察由气体雾化316L不锈钢和聚丙烯和聚乙烯的聚合物混合物制成的注塑样品在聚合物烧毁期间的形状损失

通常,混合过程开始于加热具有高熔点的粘合剂。剩余组分根据其各自的熔点加入混合物中。根据逐渐降低的熔点添加组分。一旦混合了粘合剂组分,就加入金属粉末。随着金属颗粒的加入,原料的温度急剧下降。温度降低是由于粘合剂的高热容量。在一些系统中,金属颗粒在高熔点粘合剂熔化期间和添加低熔点组分之前添加。这种做法导致在金属颗粒上实现粘合剂的均匀涂层。原料的最终混合在真空中进行以使原料脱气。原料中空气的存在可导致在注射成型过程中形成缺陷。混合后的原料从设备中排出,应采取预防措施,以防止原料在此过程中分离。优选在均匀条件下固化原料。冷却期间原料的连续混合也可导致获得均匀的原料。对于热塑性粘合剂,必须适当选择混合温度。混合温度在中间温度下进行。在混合物仍具有高屈服强度的低温下混合,将在注塑成型零件中造成气穴缺陷。在过高的温度下混合会导致粘合剂降解,导致粘度降低和粉末与粘合剂分离。

MIM原料中的不均匀性是由于粘合剂与金属颗粒分离或粘合剂中金属颗粒分离的结果。在具有宽尺寸分布的金属粉末的情况下,颗粒的尺寸偏析是主要的。在搅拌过程中,较小的颗粒填充大颗粒之间的间隙孔,导致粉末分离。当金属粉末的粒度差异较大时,偏析会更严重。由于较高的颗粒间摩擦,较小的颗粒尺寸和不规则形状的金属颗粒将显示出较低的偏析。具有高粘度的粘合剂也可以降低金属粉末中的偏析。

较小且不规则的颗粒更容易团聚,并且需要更长的混合时间以获得均匀的原料。颗粒的团聚也对原料中的固体负载有负面影响。由于团聚,单粒径球体的固体负荷从0.67降至0.37。向粘合剂体系中添加表面活性剂将防止原料结块。具有宽粒度分布的粉末将导致与粘合剂分离。在粘结剂粘度低的情况下,分离将占主导地位。

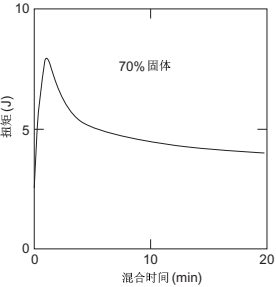

扭矩随原料混合时间的变化如图4.12所示。初始扭矩用于混合纯粘合剂。随着金属颗粒的加入,扭矩继续增加。扭矩的增加是由于金属颗粒的高导热性和均匀性的增加导致原料温度的降低。混合所需的扭矩随着附聚物破碎而减小,粘合剂熔化产生的液体被释放到原料中。随着连续混合释放更多的液体,扭矩继续减小。扭矩达到稳定状态,其中混合速率等于分层速率。均质混合物将显示出随混合时间的稳定扭矩。

图 4.12 扭矩随混合时间的变化

原料的粘度随剪切速率而变化。混合中剪切区的距离将影响原料的均匀性。MIM中使用了几种高剪切混合器设计,以获得均匀的剪切速率分布和均匀的原料组成。一些混合物是单螺杆挤出机、双螺杆挤出机,双凸轮、双行星、Z叶片混合物等。该设备由双螺杆组成,双螺杆反向旋转并将原料移动通过加热的挤出机筒。设备的排放物为均匀的圆柱形产品。双螺杆挤出机的成本很高,双行星混合器最受欢迎,因为它在成本、质量和生产率之间提供了良好的平衡。

表4.7总结了用于MIM的实验室规模粘合剂系统的示例

表格 4.7 注射成型中使用的粘合剂组合物示例

粘合剂组成 | 金属 |

41.3wt% 淀粉, 23.3wt% 甘油, 28.5 wt% 线性低密度聚乙烯, 1.9 wt% 柠檬酸, 5wt% 硬脂酸 | 316L 不锈钢 |

45wt% 低密度聚乙烯, 55wt% 石蜡, 5wt% 硬脂酸 | 316L 不锈钢 |

45wt% 低密度聚乙烯, 45wt% 石蜡, 10wt% 硬脂酸 | 316L 不锈钢 |

30% 石蜡, 10% 棕榈蜡, 10% 蜂蜡, 45% 乙烯-醋酸乙烯酯, 5% 硬脂酸 | 316L 不锈钢 |

30% 石蜡, 10% 棕榈蜡, 10% 蜂蜡, 45% 聚丙烯 5% 硬脂酸 | 316L 不锈钢 |

25% 石蜡, 20% 棕榈蜡, 20% 蜂蜡, 25% 乙烯-醋酸乙烯酯, 5% 聚丙烯, 5% 硬脂酸 | 316L 不锈钢 |

64% 石蜡, 16% 微晶石蜡, 15% 乙烯-醋酸乙烯酯, 5% 高密度聚乙烯 | 17-4 pH 不锈钢 |

63% 石蜡, 16% 微晶石蜡, 15% 乙烯-醋酸乙烯酯, 5% 高密度聚乙烯, 1% 硬脂酸 | 17-4 pH 不锈钢 |

59% 石蜡, 16% 微晶石蜡, 15% 乙烯-醋酸乙烯酯, 5% 高密度聚乙烯, 5% 硬脂酸 | 17-4 pH 不锈钢 |

55% 石蜡, 16% 微晶石蜡, 15% 乙烯-醋酸乙烯酯, 5% 高密度聚乙烯, 9% 硬脂酸 | 17-4 pH 不锈钢 |

50% 高密度聚乙烯, 50% 石蜡 | HS12-1-5-5 高速钢 |

65% 石蜡, 30% 聚乙烯, 5% 硬脂酸 | 铜 |

79% 石蜡, 20% 乙烯-醋酸乙烯酯, 1% 硬脂酸 | 铁镍合金 |

79% 石蜡, 20% 高密度聚乙烯, 1% 硬脂酸 | 铁镍合金 |

79% 石蜡, 10% 高密度聚乙烯, 10% 乙烯-醋酸乙烯酯, 1% 硬脂酸 | 铁镍合金 |

85% 石蜡, 15% 乙烯-醋酸乙烯酯 | 316L 不锈钢 |

65% 石蜡, 35% 乙烯-醋酸乙烯酯 | 316L 不锈钢 |

70% 石蜡, 5% 硬脂酸, 25% 聚乙烯 | 316L 不锈钢 |

75% 石蜡, 20% 聚乙烯, 5% 乙烯-醋酸乙烯酯 | 316L 不锈钢 |

75% 石蜡, 15% 聚乙烯, 10% 乙烯-醋酸乙烯酯 | 316L 不锈钢 |

55% 石蜡, 25% 聚丙烯, 5% 硬脂酸, 15% 棕榈蜡 | 铁镍合金 |

35% 聚丙烯, 60% 石蜡, 5% 硬脂酸 | 钨铜 |

40% 聚丙烯, 55% 石蜡, 5% 硬脂酸 | 钨铜 |

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号