金属粉末可制造成足够小的尺寸(<45μm),充分装载到聚合物载体中,并烧结到足够高的密度,可用于金属注射成型(MIM)。平均粒径<22μm的粉末是最佳的。这些粉末可以使用各种方法生产;然而,不同的方法会产生不同的粉末特性,这些粉末特性会影响最终成分的密度、尺寸、变形等。这些粉末的特性是使用针对小颗粒的方法来表征的,因此,许多表征方法(如筛分分析)不够准确,无法监测和预测MIM工艺结果。本章主要介绍MIM粉末、粉末制造的不同方法、MIM粉末的特性以及粉末几何形状或制造方法对MIM工艺的后续影响。

许多金属粉末适合于MIM,前提是它们足够小、可烧结,并且在移除粘合剂的温度下不会表现出强烈的烧结行为。镁和铝不是MIM的典型材料,因为它们的熔点低,氧化物强,会干扰烧结;然而,铝已经成功地进行了MIMed,但商业成功有限。更典型的MIM合金包括不锈钢、低合金钢、工具钢、铜及其合金、钛及其合金、软磁合金、纯态和重合金的难熔金属,以及最终的硬质合金。这些金属和合金的粉末要么是气体雾化的,要么是水雾化的,或者是基于化学或机械生产的粉末的元素混合物。其他粉末制造技术,如活性金属的等离子雾化和铬的电解,可用于生产MIM级粉末,但不太常见。

理想的MIM粉末特性如下:

大多数合金,即不锈钢、低合金钢等的D90粒径<22μm;难熔金属和硬质合金的粉末D90通常为<5μm。

高填充密度,以便将尽可能多的粉末装入聚合物中;

高表面纯度,以保持与聚合物的均匀相互作用并促进烧结;

在耐火金属和其他化学生成颗粒的情况下解聚;l球形颗粒形状;许多非球形粉末用于MIM,这些粉末通常具有较低的固体负载,并且随后表现出较大的收缩,因为它们不能以高水平负载到粘合剂系统中;

充分的颗粒间摩擦以在脱脂过程中保持形状;每单位体积颗粒与颗粒接触的数量随着颗粒尺寸的增加而减少,因此,较大的颗粒会经历较大的变形;

无空隙非海绵状颗粒,以促进良好的烧结密度和产品完整性;

最低爆炸性和毒性;颗粒越细,表面积越大,爆炸的可能性越大,这对于钛、铝和锆粉末尤其如此。

偏离这些理想特性的情况确实存在。例如,在元素混合的混合物中,由于材料的可用性,粉末合金的添加可能会出现偏差。这些非理想的少量添加可能会导致烧结致密化反应的延迟,但仍可能提供足够的最终特性。

为了使MIM部件烧结致密化,小颗粒是可取的。通常情况下,平均颗粒大小<22μm。由难熔金属和碳化钨硬金属粉末制成的MIM组件,其颗粒大小通常<5μm。这些金属和陶瓷(WC)的较细颗粒是制造方法的结果--它们的熔化温度太高,无法被雾化。WC粉末是用渗碳方法生产的,难熔金属是用化学沉淀或还原方法生产的。

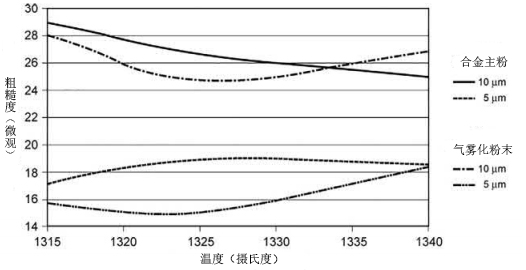

如果需要更小的特征或更好的表面光洁度,应该使用更小的颗粒尺寸,如5μm或10μm的D90。图3.1说明了粒度对表面光洁度的影响,17-4PHSS材料是由气体原子化和主合金技术制造的(合金技术将在本章后面讨论)。在这组观察中,5μm的粉末尺寸显示了预合金化和主合金化技术的更好的表面光洁度。与主合金化材料相比,气体原子化材料获得了稍好的表面光洁度。在主合金化材料的烧结过程中发生的合金均匀化可能导致了稍大的表面粗糙度。

图3.1 颗粒大小对17-4PHSS合金表面光洁度的影响,该合金是用气体雾化和母体合金技术制造的。

如果考虑成本,可以使用更大的颗粒(>30μm);然而,较大的颗粒尺寸可能导致工艺困难,例如由于颗粒被截留在止回环和筒之间而导致注射单元螺杆卡死。此外,脱脂强度降低,这会增加变形和缺陷形成的可能性。在使用较大颗粒的情况下,应在成型操作中使用较大间隙的止回环和较少量的骨架聚合物。螺杆和阀筒组件中的较大间隙是为了防止止回环因该紧密间隙区域中的颗粒磨损而卡在阀筒上。主链聚合物的用量越低,可以减少在脱脂和烧结过程中形成缺陷的机会。当较大的颗粒堆积在一起时,与较小的颗粒相比,它们没有那么大的固有强度,因为与较小颗粒相比,较大颗粒每单位体积的颗粒间接触更少。这一概念得到了矿物负载聚合物的进一步支持,该聚合物显示出更小颗粒的更高强度。

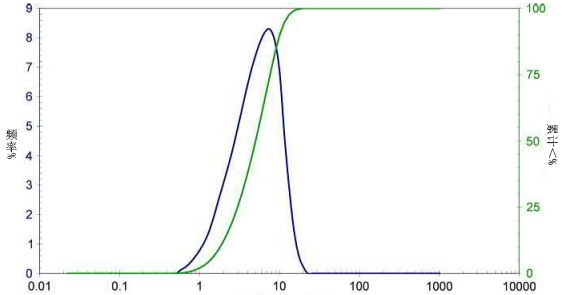

粒径分布(PSD)也非常重要。一个典型的PSD如图3.2所示。一个PSD的特征是D10、D50和D90。在图3.2中,D10≈2μm,D50≈5μm,而D90≈10μm。D10是指10%的颗粒小于此尺寸的尺寸,D50是指50%的颗粒小于此尺寸的尺寸,D90是指90%的颗粒小于此尺寸的尺寸。基本上,D10和D90给出了PSD尾部的颗粒尺寸指示。粉末生产商通常以D90尺寸出售其粉末,例如,D90为-22μm,90%的颗粒<22μm;但是,我们必须小心,因为有些粉末以D80尺寸出售,这意味着80%的颗粒小于该尺寸。因此,D80为-22μm的颗粒会比D90为-22μm的颗粒大。

图3.2 常规的MIM粉末粒度分布是D10≈2μm,D50≈5μm,D90≈10μm。

如果两批粉末具有相同的D50,但不同的D10和D90值,那么这批材料在混合、成型和烧结中的表现可能会非常不同。较小的D10会有更多的细粉,随后烧结效果更好,但在粘合剂系统中的加载效果很差。大的D90会有更多的粗颗粒,烧结效果差,而且可能会出现变形或开裂,因为随着颗粒大小的增加,单位体积内颗粒与颗粒之间的接触很少。对于气体雾化材料来说,这些问题并不值得关注;但是,任何元素粉末,特别是那些接受磨蚀步骤以减小尺寸的粉末,其D10和D90值可能会有很大的不同,并导致工艺困难,或者不同批次的粉末有不同的成分尺寸和密度。MIM粉末可以从粉末研磨操作的集尘器中取出,因此,根据研磨条件,颗粒大小可能存在差异。对每批粉末的D10、D50和D90的了解对于确保所使用的粉末是一致的,并且在各批粉末之间表现一致至关重要。

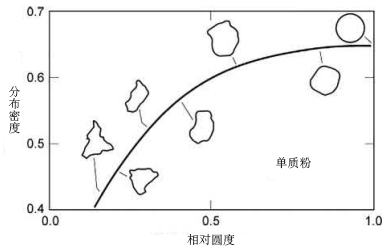

球形粉末对于MIM原料的高填充密度和流动特性是优选的;然而,对于形状稍不规则的颗粒,在形状保持方面有一些优势。通过减小颗粒尺寸以获得每单位体积更大的颗粒对颗粒接触,可以增强球形颗粒的形状保持力。图3.3显示了颗粒形状对单粒度颗粒堆积密度的影响。可以清楚地看到,粉末的球形越大,包装密度越高。这也转化为MIM原料中较高的临界固体负载。因此,球形粉末具有比非球形粉末更小的收缩潜力,这是由于其较高的堆积密度和随后较高的固体负载。球形气体雾化粉末通常具有最大的临界固体负荷和最小收缩的潜力。由化学还原或沉淀制成的元素粉末通常具有最大的收缩率,因为它们的固体含量最低。气体雾化粉末的示例固体负载为60-67 vol%。化学沉淀或还原粉末的固体含量在50–62体积%范围内。

图3.3 颗粒形状对单粒度颗粒堆积密度的影响粉末越球形,堆积密度越高。

通常用于传统粉末压制的测试方法,如筛分分析(MPIF 05,ASTM B 214,ISO 4497)、流速(MPIF 03,ASTM B 213,ISO 4490)和自由流动表观密度(MPIF 04,ASTM B 212,ISO 3923-1)都不太适合用于MIM粉末。这些方法适用于较大的压制颗粒;但是,MIM工艺需要更适合于较小的MIM粉末的粉末特性。粉末特性,如比重计密度、表观密度、抽头密度和PSD更适合于表征MIM粉末。其他表征技术,如Brunauer-Emmett-Teller(BET)表面积,可用于支持一些独特的应用领域。

粉末的比重计密度提供了粉末的理论密度,也可以提供粉末内部空隙问题的指示。例如,如果在不同的粒度切割中或者在不同的批次中观察到比重计密度的下降,可能的原因是由于制造技术造成的内部空隙。密度计还提供了一个实用的测试,以评估粉末在不同批次之间是否有任何严重的变化。此外,在确定适当的粉末/聚合物混合物或原料时,可以使用比重计的密度。粉末和聚合物都可以通过比重计密度进行评估,以获得混合物中适当的固体负荷,从而获得可预测的收缩率。例如,通过对材料密度的了解,可以利用成分的重量来制备具有准确体积固体负荷的原料。通常情况下,模具的尺寸是由准确的固体负荷和最终的烧结密度决定的;因此,比重计的密度是准确确定原料的重要的第一步,可以利用它来减少为获得准确的模具收缩率所需的反复次数。

表观密度是粉末的体积密度。它提供每单位体积松散粉末的质量。该值是第一次对粉末进行低成本评估,以确定批次间的一致性。低表观密度可以表示细颗粒,而高表观密度则可以表示大颗粒。表观密度的变化也可以指示粉末表面粗糙度的变化;例如,雾化卫星可降低表观密度。此外,如果粉末严重团聚,这可能表现为表观密度的增加。

振实密度基本上是粉末在量筒中振实后的体积密度,直到看不到明显的体积变化。存在自动装置,其中粉末以100-50次/分钟的速度机械敲击;通常500-1000抽头足以获得准确的密度。如果没有自动化设备,也可以用手敲击橡胶垫。该密度提供了关于粉末如何包装在一起的信息以及关于粉末将如何装载到原料中的第一指示。通常,粉末的堆积密度越高,随后的MIM固体负载越高。

PSD通常使用MIM粉末的激光散射或衍射技术来测量。在这项技术中,衍射光的“光晕”是在悬浮在液体中的粒子上测量的。基本上,衍射角随着颗粒尺寸的增大而增大。该方法适用于0.1-1000μm范围内的颗粒。图3.2显示了使用该技术测量的典型MIM粉末的PSD。由于这些设备的每个制造商都使用数字算法将“光晕”转换为颗粒尺寸,因此根据所使用的机器,可能存在尺寸差异。然而,对于MIM重要的颗粒尺寸,在不同的制造设备上获得的结果是非常相似的。PSD的粉末分类是MIM粉末生产中的一个重要步骤,因为许多MIM粉末都是从较大粒度分布的粉末中提取的,必须仔细去除和测量,以确保MIM粉末在批量基础上一致。

有多种粉末制造技术可用于生产MIM级粉末。这些技术主要包括以下内容:

气体雾化;

水雾化;

热分解;

化学还原。

当设计合金或元素粉末混合物需要少量粉末添加以生产特定合金时,通常使用来自其他方法(例如机械破碎/研磨)的粉末。一个独特的例外是对纯钨粉末进行渗碳,以生产碳化钨级粉末。表3.1列出了粉末的物理特性、相对成本以及由这些不同类型的粉末制造技术生产的典型金属和合金。关于颗粒制造技术的更多信息可在其他地方找到。

表3.1 MIM粉末的制造方法和属性

制造方法 | 相对费用 | 示例金属或合金 | 颗粒大小(μm) | 颗粒形状 |

气体雾化 水雾化 热分解 化学还原 | 高 中 中 高/中 | 不锈钢、超级合金F75、MP35N、钛、中间合金添加剂 除钛和钛合金外,与之前的气体雾化相同 铁、镍 钨、钼 | 5-45 5-45 0.2-20 0.1-10 | 球形 半球形/不规则 球形、尖刺状 角,球形 |

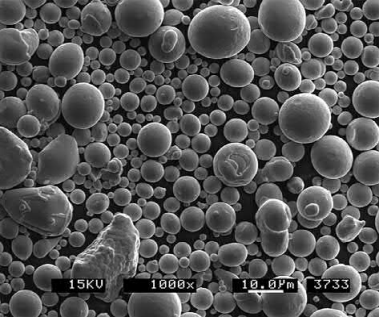

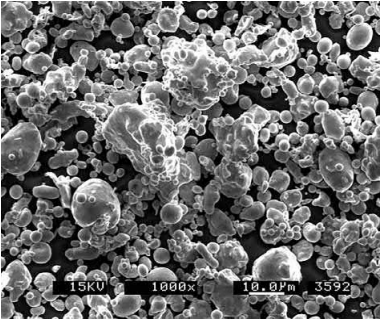

气体雾化粉末是通过感应或其他加热方法熔化金属或合金并随后迫使熔体通过喷嘴而产生的。液态金属或合金离开喷嘴后,受到高速气流的冲击,将熔体破碎成细小的液滴,然后在自由下落过程中凝固成球形颗粒。气体通常为氮气、氩气或氦气;然而,空气可以用于一些粉末。空气雾化颗粒显示出较高的表面氧化;因此,对于大多数工程材料,特别是那些在后续烧结步骤中难以减少的材料,不建议采用空气雾化。粉末自由下落发生在大容器中,允许颗粒在与容器壁接触之前固化。如果雾化过程中喷嘴附近存在湍流,小的固化颗粒将重新引入雾化熔体流,并在颗粒表面形成卫星。这些不规则性将干扰MIM原料中的粉末填充密度和随后的流动行为。气体雾化可产生广泛的粒度分布,这需要下游分级,如筛分或空气分级。过大的颗粒被再次用于将来的雾化,或被出售用于其他粉末应用,如热喷涂或选择性激光金属印刷。气体雾化粉末的典型扫描电子显微镜(SEM)图像如图3.4所示。这些颗粒以其球形、高表面纯度和高堆积密度而闻名。

图3.4 气体雾化粉末不锈钢粉末的SEM图像

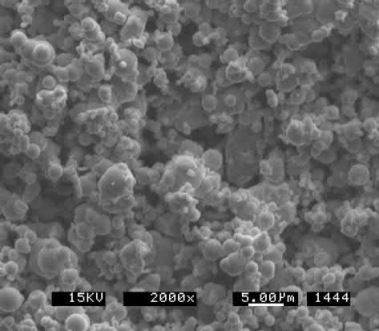

水雾化通常在大多数方面与气体雾化相似,只是使用水而不是气体将熔体流分解成细颗粒。高压水射流冲击熔体流以快速破碎和固化粉末。使用过热熔体会产生最球形的颗粒,而较高的水压会产生最细的颗粒,因此,在过热温度和高水压下的水雾化对MIM所用粉末非常重要。与气体雾化一样,粉末粒度分级是生产MIM粉末的重要步骤。水雾化粉末的典型SEM图像如图3.5所示。这些颗粒通常形状稍不规则,表面氧化程度高于气体雾化颗粒。不规则形状在脱脂过程中确实有一些保持形状的优点。使用水的生产率远高于使用气体的生产率,因此,水雾化材料的成本低于气体雾化粉末。

图3.5 水雾化粉末不锈钢粉末的SEM图像

热分解是由热引起的化学分解,通常用于生产用于MIM的镍和铁粉。钨和钴也是这项技术的候选者。该方法生产的粉末纯度大于99%,粒度在0.2-20μm范围内。在此过程中,目标金属与一氧化碳在高压和高温下反应生成金属羰基。这种金属羰基液体经过提纯、冷却,然后在催化剂的存在下再加热,从而导致蒸汽分解成粉末。热分解羰基铁粉末的典型SEM图像如图3.6所示。这些粉末通常含有碳杂质,在使用前、烧结期间或作为低合金钢的合金成分计算时,必须在氢中还原碳杂质。如果粉末随后在MIM之前被还原,则在还原过程中颗粒结合在一起时,必须通过研磨使粉末解聚。此外,这些还原粉末的烧结活性不如未还原粉末,因为在还原过程中,最细的颗粒被充分烧结或与较大的颗粒同化。

图3.6 热分解羰基铁粉的SEM图像

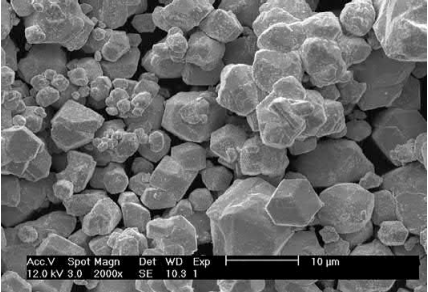

氧化物还原是已知最古老的粉末生产方法之一。该方法利用纯化的氧化物,该氧化物随后使用还原剂如碳还原以形成一氧化碳或二氧化碳。氢气也可用于将氧化物粉末还原为金属粉末。使用较低的反应温度可以减小颗粒尺寸;然而,反应动力学缓慢。可以通过使用较高的温度来加速该过程;然而,较高的温度导致颗粒之间的扩散键。随后,必须通过研磨或研磨至足够细的颗粒尺寸来去除这种团聚。如果颗粒未被研磨,则团聚颗粒将无法正确加载到粘合剂系统中,从而导致高粘度、不稳定的粘度以及成型操作过程中的丸粒质量和均匀性的变化。化学还原钨粉的典型SEM图像如图3.7所示。

图3.7 化学还原钨粉的SEM图像。

MIM合金化有三种主要方法:元素合金、预合金和中间合金。粉末选择与MIM的合金化方法密切相关,因为粉末要么是精确的化学计量,要么必须混合以获得适当的化学计量。因此,要选择合适的粉末,必须知道它们将如何合金化。

元素法需要以适当比例混合元素粉末以产生所需的化学计量。原子化技术可用于铜或钛。热分解用于羰基铁和羰基镍。化学还原用于钨和钼。机械研磨和研磨用于电解铬的研磨。示例性混合物可以是羰基铁与羰基镍混合用于镍钢,其中碳可以直接从未还原的羰基铁中的碳杂质获得。铁和镍的混合物也可用于形成磁性50Fe/50Ni。其他成分包括添加到铁中的电解铬和研磨铬,以形成钢和不锈钢。还使用元素混合物生产重合金,例如向化学还原的钨中添加羰基铁和镍粉末。从业者必须密切监控每批颗粒的规格,因为制造这些颗粒的方法可能会产生不同的PSD,即使它们在生产商的规格中。少量元素添加剂的批量粒度变异性(通常<3-5%)对混合物粘度和烧结行为的影响较小。但是,如果添加剂是混合物中的主要成分,则批次间的变化可能会影响可制造性,即注塑一致性、烧结密度和尺寸。

预合金法是使用粉末,该粉末是感兴趣的合金的精确化学计量。这种合金化方法的粉末通常是气体雾化或水雾化的。示例合金为不锈钢、超级合金和钛合金。这些合金的粒度通常非常一致。金属丝的等离子雾化也可用于生产钛、镍、锆、铌和钽的球形合金粉末。

主合金法是使用元素粉末与气体或水雾化粉末,其中气体或水喷雾粉末富含某些合金元素。一个例子是将一份气体雾化55Cr38Ni7Mo母合金与两份羰基铁粉混合以生产316L不锈钢。当元素粉末与富集的雾化材料混合并合金化时,富集的元素被稀释到感兴趣的化学计量。这种方法在大多数不锈钢和一些低合金钢中很常见。不锈钢的性能稍差;然而,母合金技术中使用的精细羰基粉末提供了一种提高脱粘强度的方法,因为较细的元素粉末由于较小的颗粒尺寸而提供了更多的颗粒间接触和较低的烧结温度。在选择元素添加时必须小心;例如,如果未还原的羰基铁粉用于不锈钢混合物,则在烧结操作中可能无法完全除去碳,除非选择适当的烧结循环以允许还原该粉末。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号