当我们使用“不锈钢”一词时,我们试图描述在空气中耐染色、生锈和点蚀的材料。术语“钢”是指铁基合金,通常含有碳和其他合金元素。事实上,钢是一种铁碳合金。出于这个原因,我们可以说不锈钢是“两个谎言”材料,因为它不是钢(通常不含碳),在某些情况下(取决于材料的极端条件),它不是不锈钢。事实上,不锈钢具有一定程度的耐腐蚀性和抗氧化性(高于任何其他铁基合金家族),我们称其为“钢”,因为它们在历史上一直符合钢家族的标准。

确保这些铁基合金性能水平的是合金溶液中12%(按重量计)的铬。重要的是要考虑到这是“溶液中的”。这意味着如果铬形成碳化物或氮化物,溶液中的铬含量会降低,材料的不锈钢性能会大大降低。由于粉末冶金(PM)(一般而言)和金属注射成型(MIM)(特别是)的特殊制造方法,当烧结后冷却速度异常缓慢时,可以在400℃至800℃的温度范围内形成碳化铬(所谓的敏化过程),导致这些材料缺乏腐蚀性能。同样,含有氮的烧结气氛特别适合于形成氮化铬,从而产生同样的不利影响。

烧结后的冷却步骤中不锈钢可能敏化的主要后果使MIM技术特别有吸引力。首先,粉末中的原始碳含量应非常低(L级,低于0.03重量%),如果希望钢中没有残余碳,则应完成脱脂,这可能会降低最终零件的腐蚀性能。即使是马氏体等级,在锻造等级中其成分中含有一些碳,在MIM等级中也没有任何(或非常低)碳,因此避免了这个问题。在这个意义上,它们可以被认为是一种低铬铁素体等级。

MIM在生产不锈钢方面的主要优势是,可自由生产尺寸相对较小的高度复杂零件,尺寸公差高,机械性能与锻造等级非常接近(这得益于MIM可达到的高密度)。由于MIM工艺的固有特性(脱脂和烧结),腐蚀性能的小幅度降低很少是问题,这使得MIM产品具有很强的竞争力。这是真的,因为不锈钢是MIM工业生产的第一批材料之一。尽管当今MIM零件生产中新材料的使用日益增多,但不锈钢仍以约50%(欧洲)、42%(美国)、65%(日本)和69%(台湾)的市场份额继续占据MIM全球市场,因此我们可以考虑,不锈钢是MIM生产的最重要的金属。

不锈钢可根据其微观结构分为不同等级。主要的商业等级分为三大类:奥氏体、铁素体和马氏体。一般而言,奥氏体钢是Fe-Cr-Ni合金,其中最广泛的合金是18%-20%Cr(wt)和8%-10%Ni(wt)的等级。铁素体钢具有高Cr含量(并且不含碳),所用的常规马氏体等级具有>12%的Cr(wt),其中含有一定量的碳,以使钢通过马氏体淬火硬化。一些PM牌号(包括一些MIM牌号)不含碳,这使其成为一种铬含量较少的铁素体牌号。还有两种特殊的不锈钢等级,双相和相硬化(PH)不锈钢。这两类合金的优选加工路线是MIM。所谓双相不锈钢(即铁素体-奥氏体微观结构)可通过预混合奥氏体和铁素体不锈钢等级的粉末获得。一些双相合金可表现出比奥氏体等级更高的耐腐蚀性,其性能介于奥氏体和铁素体等级之间。与奥氏体钢相比,它们的主要吸引力在于其综合性能、更高的强度和特别低的价格。PH不锈钢可以通过固溶处理进行强化,但为了充分利用其优异的机械性能,需要实现完全或接近完全致密化。此外,由于REACH法规,一个新的不锈钢系列,即所谓的无镍奥氏体不锈钢,已经诞生,特别适用于医疗和皮肤接触应用。

表18.1显示了不同不锈钢系列的各种机械性能的一些可能值(估计值)。我们必须考虑到,锻造不锈钢的密度接近8 g/cm(取决于合金含量),常规PM不锈钢的密度约为该理论密度的90%,MIM不锈钢的可能密度约为该理论密度的95%(作为平均值,马氏体等级较低,PH和某些奥氏体等级较高)。

表格 18.1 不同方法制造不锈钢的机械性能比较

等级 | 抗拉强度 (MPa) | 屈服强度(MPa) | 伸长率(%) | 硬度 |

奥氏体 | ||||

锻造 | 520 | 210 | 40 | 90 HRB |

PM (压制和烧结) | 310 | 126 | 16 | 65 HRB |

MIM | 415 | 170 | 38 | 80 HRB |

铁素体 | ||||

锻造 | 450 | 200 | 25 | 90 HRB |

PM (压制和烧结) | 270 | 120 | 10 | 65 HRB |

MIM | 360 | 160 | 24 | 80 HRB |

马氏体a | ||||

锻造 | 540 | 350 | 20 | 100 HRB |

PM (压制和烧结) | 325 | 210 | 8 | 70 HRB |

MIM | 450 | 290 | 19 | 90 HRB |

双相 | ||||

锻造 | 600 | 550 | 15 | 30 HRB |

PM (压制和烧结) | 360 | 330 | 6 | 20 HRB |

MIM | 480 | 440 | 14 | 27 HRB |

阶段性硬化 (PH) | ||||

锻造 | 1400 | 1200 | 10 | 45 HRB |

PM (压制和烧结) | 840 | 720 | 4 | 32 HRB |

MIM | 1120 | 960 | 9.5 | 40 HRB |

a淬火和回火

b溶液硬化

从表中可以看出,MIM机械特征比常规PM钢更接近锻钢的性能,尤其是伸长率,其对孔隙率比拉伸特征和硬度更敏感。腐蚀性能遵循类似的行为。

不锈钢在MIM技术的发展中发挥了重要作用,因此,许多关于工艺参数的理论研究都是用不锈钢进行的。其原因是该系列材料的应用范围更广,比MIM开发时期的任何其他材料都多。

研究了该过程的所有步骤,包括粘合剂组分的影响和流变参数。特别令人感兴趣的是那些研究表面添加剂对与其他粘合剂组分的相互作用以及原料流变性的影响的工作。由于这些研究,表面剂如硬脂酸的使用已被广泛应用于许多原料配方中。

进行了一组重要的研究,以了解粉末(圆形或球形,来自水雾化粉末或气体雾化粉末)的形态以及尺寸和粒度分布(可能影响填料特性)的影响。颗粒的形态是影响流变性的一个重要因素,因此,不同尺寸和分布的水雾化和气体雾化粉末在市场上的可用性允许研究这一重要因素。使用相似的尺寸,两种粉末获得的结果非常相似,尽管它们对于气体雾化粉末稍微好一些。使用水雾化粉末的一个可能优点是,当与气体雾化粉末混合时,可以改善烧结期间的形状保持和尺寸控制。此外,水雾化粉末比同等等级的气体雾化粉末更便宜。

对流变学而言,比形态学更重要的是颗粒的大小。通过使用不同尺寸的不同气体雾化粉末,发现平均尺寸达到45μm时,性能没有显著变化,但随着颗粒尺寸的增大,填料特性可以得到改善。大颗粒会产生一些负面影响,如较高的烧结温度、成型的螺杆止回环磨损、较差的表面光洁度和较差的形状保持性,但具有成本较低的优点。大多数研究都是用最常用的粉末(尤其是316L级)进行的,但也有一些工作与PH钢和μMIM等特殊工艺有关。粉末负载是影响流变行为和工艺参数的另一个重要因素。纳米粉末的使用有利于获得更好的表面粗糙度和尺寸精度,例如μMIM,然而,由于其高表面积、低固体负载和高原料粘度。为了克服这些问题,可以将纳米粉末与常规微粉混合以形成双峰粉末分布。

在MIM不锈钢原料中,可以使用任何其他材料中使用的所有可能的粘合剂,特别是蜡基系统(石蜡、微晶蜡和天然蜡)和热塑性系统(聚缩醛、聚乙烯和聚丙烯)。此外,甚至可以使用热固性树脂基系统。试图用生物来源聚合物(热塑性淀粉和纤维素衍生物、聚乳酸等)替代传统合成聚合物的粘合剂配方也可以在不锈钢MIM中实施。

今天,可以找到任何常规不锈钢等级(所有不同不锈钢系列)的粉末。具有不同特征、尺寸和形态的不同粉末都可以在市场上买到。最常用的粉末是尺寸小于20μm的气体雾化粉末;然而,水雾化粉末也是可用的。不仅可以找到大多数等级的粉末,还可以获得具有不同特性的原料。催化脱粘、热脱粘和溶剂(包括水)脱粘的原料也可在市场上买到。此外,用于μMIM的各种粉末和原料现已上市。例如,表18.2显示了最常用于生产原料的不锈钢粉末。

表格 18.2 MIM中最常用的不锈钢等级

等级 (AISI/SAE/MPIF) | 近似成分 | 特征 | 代码 | 标准DIN | UNS默认值 |

AISI/SAE/MPIF420 | Fe-0.2%C13% Cr (Mn<1%, Si<1%) | 马氏体级/可硬化,铁磁性 | X20 Cr 13 | DIN 1.4021 | UNS S42000 |

AISI/SAE/MPIF430 | Fe-16%Cr (<0.08%C, <1% Mn) | 铁素体级/铁磁性 | X6 Cr 17 | DIN 1.4016 | UNS S43000 |

AISI/SAE/MPIF316L | Fe-17%Cr12% Ni-2% Mo (C<0.03%, Mn<1%, Si<1%) | 奥氏体级/非磁性 | X2 CrNiMo 17 13 2 | DIN 1.4404 | |

SAEJ467/MPIF17-4PH | Fe-16%Cr4% Ni-4% Cu-03% Nb (C<0.07%, Mn<1%, Si<1%) | PH级/铁磁硬化 | X5 CrNiCuNb 17 4 | DIN 1.4542 | UNS S17400 |

有一些基于奥氏体成分的“双相”级原料可用,但镍含量较少,以允许在从烧结温度冷却时形成双相微观结构(铁素体-马氏体)。这些等级的成本较高(由于需求较低),以及通过混合铁素体和奥氏体粉末可以获得双相微观结构的事实,是这些等级没有扩展到如此多应用的主要原因。通过使用富氮气氛,氮的存在可以在形成双相微观结构中发挥重要作用,预计腐蚀性能会降低。

在原料行为及其注入之后,粘合剂的去除是一个非常重要的课题。脱脂时间与工业参数和粘合剂组成高度相关,影响所有参数。MIM生产的大多数不锈钢都是通过遵循下一节中讨论的其中一条路线脱粘的。

催化脱脂

“聚缩醛粘合剂系统”应在接近120℃(温度略低于粘合剂系统的软化温度)的气态酸性环境(通常为高浓度硝酸或草酸)中脱粘。酸在聚合物粘合剂体系的降解中充当催化剂。所有反应产物在600℃以上的天然气火焰中燃烧。这种去粘结方法非常有效,并在短时间(约2或3小时,取决于部件的大小)后产生高度互连的孔隙率。在欧洲,这是用于生产零件的最广泛的方法。这种方法的主要缺点是在相对较高的温度下使用腐蚀性酸(如硝酸),这会促进周围设备的腐蚀。

溶剂脱脂

为了使用该方法去除粘合剂,粘合剂组合物应包括可在低温下溶解在液体中的成分,从而在浸入溶剂中时在零件中形成互连孔隙网络。MIM中可能使用的溶剂有丙酮、乙醇(和其他醇)、己烷和水。除水外,所有其他选项(有机选项)如果使用没有得到很好的管理,可能会产生健康问题。溶剂脱脂需要比催化粘合剂去除更多的时间,但投资成本和环境问题(尤其是用水)要低得多。

热脱脂

粘合剂系统可以通过在主聚合物分解或降解的温度下加热原料来消除。所用温度可达到800℃,具体取决于粘合剂系统,所需时间比催化脱脂时间更长。为了减少这些长时间,可以使用溶剂和热脱脂的组合。

脱脂后,烧结是下一个关键步骤。在这一步骤中,不同不锈钢等级之间存在重要差异。在奥氏体和铁素体等级中,烧结应避免任何碳或氮污染,因为钢可能会敏化(尤其是在奥氏体等级中),但在PH和马氏体等级中发现了其他问题。通过控制烧结温度和进一步的热处理,可以在奥氏体等级中获得不同数量的δ铁素体;在高达8%的水平下,该相的存在改善了机械性能,重要的是不会降低腐蚀性能。可以通过建模预测这些钢的烧结性能。

在PH钢中,有时主要目标是实现最高的拉伸性能,在这个意义上,可以允许一些碳含量来改善这些性能。脱脂工艺可用于此目的;因此,留在棕色部分的一些粘合剂可以在烧结过程中提供额外的碳含量。然而,一些研究表明,碳的增加会干扰沉淀物的形成,从而降低硬度。在这方面,PH不锈钢应避免使用碳;Nb用于捕获碳并形成Nb碳化物,从而防止碳干扰沉淀硬化过程。碳含量控制可以在δ-γ场中产生烧结,从而改善自扩散效应(铁素体中的自扩散效应远高于奥氏体),从而提高致密化。淬火后,产生了具有更高延展性(拉伸强度略低)的双相显微组织马氏体-δ铁素体。添加钼后,奥氏体等级也会产生同样的效果。这些钢(PH)在良好的烧结条件下(惰性气氛中高达1380℃/90min)可达到7.7 g/cm3的密度、1275MPa的极限抗拉强度(UTS)值和55%的伸长率,并具有良好的腐蚀性能。非惰性气氛,如N2-H2混合物,会降低腐蚀性能。

从烧结角度来看,最关键的不锈钢等级是马氏体等级。尽管在烧结过程中经过一定的注意,可以在高硬度马氏体基体中获得圆形碳化铬的良好微观结构,但在这一过程中,这一系列钢存在固有问题。温度低于1200℃时的致密化速率与固态扩散一致,因此非常低。然而,一旦液相在较高温度下出现,致密化就会迅速发生。问题是,一旦液相在相对较低的温度下出现,该液相的量就体积百分比而言变大。温度的小幅升高会导致大量液相存在,这会产生一些负面后果,如晶粒生长、坍塌、不均匀致密化和膨胀。由于碳的存在,所有这些负面影响都会增强。因此,有效烧结窗口非常低,约为10℃,这给工业带来了技术问题。该烧结窗口可以通过添加氮气稍微打开。与聚缩醛基粘合剂一起使用的催化脱脂可以提供额外的氮气。所有等级的共同点是,粉末越细,烧结效果越好。

传统的PM不锈钢在不同类型的炉中烧结(连续炉,如果可以达到高温,通常为步进式或推式炉,或分批炉)和许多类型的气氛,甚至是氮基气氛,这会导致腐蚀性能降低。基于不锈钢的MIM产品具有比通过常规压制和烧结PM方法获得的产品更高的密度,并且具有略高的附加值。因此,当烧结温度较高时,必须小心,该过程通常在露点极低的间歇炉中进行,并在无氮环境中进行,如氢气或真空。

大气中氮的存在(游离氨或氮氢的人工混合物)会产生氮吸收,导致氮化铬(Cr2N)沉淀,伴随着铬的耗尽和耐蚀性的恶化。当从烧结温度缓慢冷却时,促进了这些铬氮化物的形成,特别是在500-600℃范围内。因此,可以通过非常快的冷却速度(>200℃/min)减少氮化物的形成。然而,这些冷却速率并不总是可以达到的。氢气氛或真空是最合适的替代方案,在这两种情况下,可以实现极低的露点,以保证不锈钢的良好烧结性能。使用真空时的主要问题是铬的可能耗尽,这会导致腐蚀性能的降低,但这可以在烧结过程中在一定分压(通常使用氩气)下使用回充气体来降低。不同的工作涉及使用氮基气氛来提高机械性能,同时降低腐蚀性能的风险。

用于不锈钢MIM的烧结温度范围为1200℃至1350℃,烧结时间为20至60分钟。烧结不足,无论是太短还是温度太低,都会导致烧结零件出现粘结不足、原始颗粒边界和尖锐的角孔。烧结温度高度取决于每个等级的固相线温度。所选择的温度应略高于固相线温度,以避免大量液相导致烧结零件形状变形。如前所述,马氏体等级的烧结会产生不同的技术问题。

一些不锈钢的烧结过程可以通过微波辅助来加速致密化动力学,从而实现快速的内部加热和较低的峰值温度。处理时间和所需能量显著降低,并且可以实现更精细的微观结构。17-4PH、316L和434L不锈钢的MIM试样适合通过微波辅助烧结进行固结。应仔细考虑粉末形态、加热速率和炉内零件定位,以优化致密化,避免微波辅助烧结过程中的微观结构不均匀。

金属注射成型不锈钢可获得比常规PM(压制和烧结)钢更高的机械性能,这主要是由于可获得更高的密度,但与锻造对应等级相比,其性能稍差(表18.1),除非进行了后烧结处理,如热等静压。尽管在MIM工艺中获得的孔隙率很小,但这些钢的动态性能,特别是疲劳性能,受到孔隙率的强烈影响,尤其是超过8%。孔隙度也会对腐蚀性能产生不利影响。

因此,控制孔隙率是一个关键问题,尽管MIM不锈钢的孔隙率可以通过空间保持器提高,用于某些特殊应用(如热交换器、医用植入物、过滤器以及生物和化学反应中的电极)。最后,MIM不锈钢可以在与锻造不锈钢类似的条件下进行焊接。

基于硼添加的烧结改进

众所周知,在常规PM不锈钢中,硼的添加可以通过液相烧结改善烧结行为,但也会导致延展性降低和形状损失。在MIM领域已有一些相关的尝试。硼可以作为元素硼、FeB铁合金或硼化镍添加。与常规PM一样,密度增加,因此,拉伸特性(除了伸长率和断裂韧性)增加。根据微观结构评估解释了延性的降低。在所有情况下,取决于添加量,在晶界处形成连续的脆性硼化物相。

无镍不锈钢

REACH法规涉及化学物质的注册、评估、授权和限制,强制要求消除镍,尤其是粉末产品中的镍。这一法规促进了对新型无镍不锈钢的大量研究和开发,包括锻钢、PM钢和MIM钢。还原镍的第一次尝试是引入另一种伽马稳定剂元素。如今,可获得完全无镍的钢,这些钢可以与PH等级竞争,并且具有非常相似的加工路线,因为这些高氮钢应进行固溶退火,以获得完全无不规则氮化物的奥氏体微观结构。在这种处理之前,这些钢可以具有γ奥氏体和α铁素体的微观结构以及Cr2N氮化物的网络。

P.A.N.A.C.E.A.钢(防止镍过敏、腐蚀、侵蚀和磨损,Fe-17Cr-10Mn-3Mo-0.49N-0.2C),特别是MIM(聚缩醛粘合剂)。这是一种无镍奥氏体不锈钢,与316L相比具有优异的耐腐蚀性和优异的性能。

基于不锈钢的金属基复合材料

在常规PM中,已经进行了一些尝试,以生产基于不锈钢的金属基复合材料,以改善磨损和腐蚀行为。MIM是生产这类复合材料的合适方法。Gulsoy开发了一种基于316L的复合材料,其硬度和耐磨性有所提高。

通过添加玻璃或陶瓷中空填料形成的316L复合泡沫的开发允许创建密度降低、强度提高的复合结构。羟基磷灰石316L复合材料可通过MIM生产,以提高医用植入物的生物相容性,同时实现良好的机械性能。

μ金属注射成型(μMIM)

正如不锈钢可能成为MIM技术发展的关键材料一样,它们在μMIM中也发挥着同样的作用。μMIM是一种以低成本、高性能和良好尺寸控制生产μ器件的工艺。该方法允许生产大尺寸尺寸不超过几百微米的零件,而以前大尺寸尺寸小于100μm的零件是可能的。有时,一些微粒的尺寸小于30-40μm;因此,如果所用粉末的平均尺寸为5μm,则该方向最多可以有六个颗粒。可以推断,这项技术的主要限制是颗粒的大小。这就是为什么μPIM最初是用陶瓷(通常具有较低的颗粒尺寸)开发的,而该技术的一个趋势是使用尺寸<100nm的纳米粉末。

该技术有许多挑战,可以通过修改MIM中常用的一些技术参数来解决。必须有一种具有低粘度的合适的粘合剂系统,以便于模具填充和更高的生坯强度,合适的成型参数,例如更高的熔体和模具温度,当然,颗粒尺寸要小于传统MIM中使用的颗粒尺寸。为了提高μMIM的性能,将进行额外的材料和工艺开发。此外,任何开发都必须使用建模工具,并且应使用精细金属粉末(甚至接近纳米级)。

双色MIM

要使用双色MIM技术生产零件,必须克服许多技术问题,其中主要的问题是控制加热、烧结和冷却过程中由于两种注入材料的热膨胀系数可能不同而产生的变形。从这个意义上讲,使用不同等级不锈钢的一种有趣的可能性是将混合物置于具有不同磁性的钢上,同时保持相似的热特性。其中注入了两种不同的不锈钢(非磁性不锈钢和铁磁性不锈钢的组合)。316L和17-4PH或314和430不锈钢原料的组合可以基于前一种开发共同注入。一些其他可能的组合包括不锈钢和其他材料族。一种基于316L和Ti-6Al-4V原料共注入的复合材料。使用不锈钢的双色MIM的可能性不限于两种金属材料的组合。也可以使用硬质合金或氧化钇稳定的氧化锆。

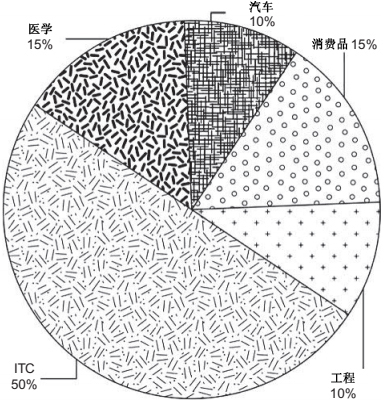

如上所述,不锈钢是MIM技术中最重要的材料(至少就生产的色调而言)。然而,由于缺乏信息,要知道应用程序的细分情况并不容易。通过分析不同的来源,细分情况可以如图18.1所示。可以看出,信息技术和通信(ITC)占据了最高的市场份额,这是一个增长非常快的市场。该市场开发的一些重要部件包括一些装饰性应用(按钮、手机摇臂开关、原始设备制造商、徽标,例如,抛光316L的苹果)、内部加固框架(手机,17-4PH)、硬盘驱动器(电脑,17-4PH)和铰链(笔记本电脑、手机,440和17-4PH。

图 18.1 世界市场MIM中不锈钢应用的大致分类

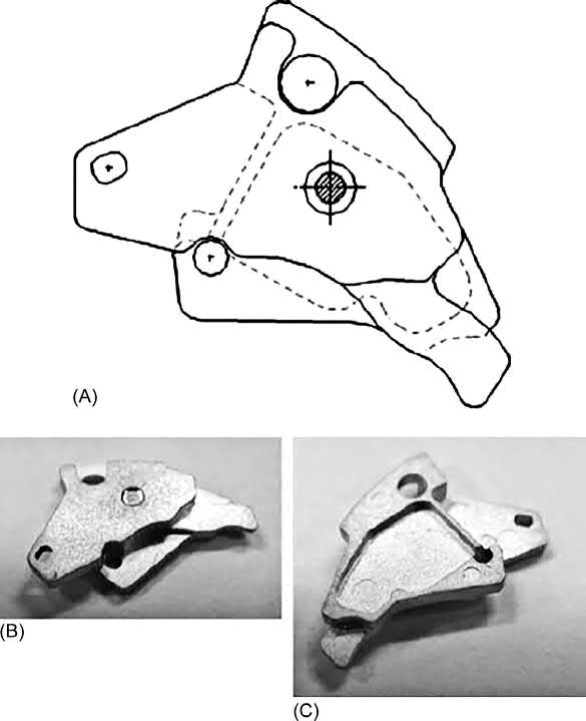

图18.4展示了MIM制造的不锈钢如何满足不同材料性能领域的最严格要求的一个明确示例。这是所示的人工膝关节的情况。图示的MIM部件在人工膝关节内作为一个单元一起工作。它们保护膝关节免受意外弯曲,并在拉伸或弯曲膝盖时传递能量。由于患者安全至关重要,因此对组件的操作要求非常严格。鉴于这些要求,由于需要耐腐蚀性、高强度和有吸引力的表面外观,只能通过MIM技术来保证可行的零件。

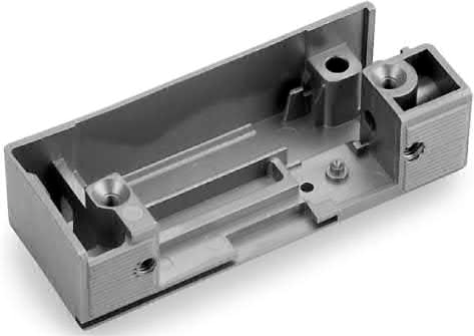

图18.5显示了310N国产五金件的门锁外壳。该零件的重量相对较高(在MIM领域),为96克,但很好地证明了通过该技术可实现的卓越平整度和精度。该零件替代另一个由Zamak(压铸锌合金)制成的零件。通过用不锈钢制造零件,最终用户可以从改进的消防安全分类中获益。

图 18.2 汽车行业电缆连接器用角插头(0.45克,17-4PH)

表格 18.3 MIM技术不锈钢的主要应用

图 18.3 半成品(316L,4.7克)

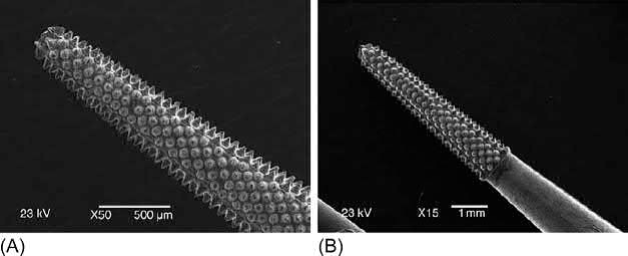

在图18.6中,显示了医疗领域的另一个有趣应用(MIM内窥镜尖端顶部有50和100μm投影)。这使得不需要金刚石涂层成为可能。

最后,图18.7显示了非常困难零件的MIM选项(使用316L微米粉末的石英表的高精度MIM机械零件)。零件形状复杂,需要非常精确的尺寸(应与其他精确零件组装)。

图 18.4 (A) MIM零件由17-4PH制成。(B) 假肢膝关节。(C)详图

图 18.5 家用五金件用门锁外壳,310N(96 g)

图 18.6 MIM内窥镜尖端顶部有(A)50μm和(B)100μm投影

图 18.7 石英表的机械部分(微粒粉末316L):(a)吃水深度;(B) 从大门侧观看;和(C)从顶杆侧观察

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号