多孔材料通常不适合加工,例如切割和抛光,因为表面上的多孔结构因塑性变形而损坏;加工成本也相对较高。多孔金属零件仅适用于净形状制造,即粉末烧结,作为唯一可行的工艺。通过PSH-MIM制造具有高密度微孔结构的净形状产品通常需要高尺寸精度(±0.05%),类似于机械加工零件所需的精度(±0.01%)。本节显示了空间保持器颗粒的尺寸和分数组合对尺寸误差及其变化系数的影响。通过注射成型和挤出成型制备了两种具有微孔结构的试样,以评估形状复杂性对所获得尺寸精度的影响。

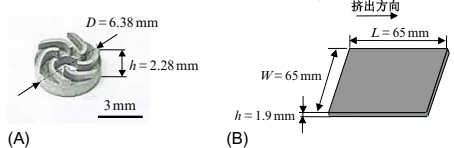

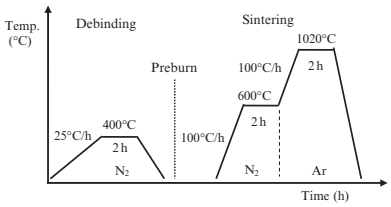

用于实验材料的多孔化合物是通过将PMMA颗粒(D50=10,40μm)与由不锈钢316L粉末(D50=3μm)和粘合剂(石蜡和聚缩醛聚合物)组成的MIM原料混合而制备的。如表17.6所示,PMMA颗粒与MIM原料的比例分别为0、30和60体积%,MIM原料中的固体含量为50体积%。使用这些多孔化合物,通过不同的模塑方法制作了两种类型的试样,如图17.25所示。通过注射模塑制造了一个小叶轮部件(图17.25A),通过挤出模塑制造了板试样(图17.22B)。叶轮零件的外径为D¼6.38mm,压坯高度为h¼2.28mm。刚挤出后,在距纵向生片L=65mm,W=65m处切割板材试样。两个试样成型后的收缩率在每个维度上约为1%-2%。在图17.26所示的加热条件下,这些生坯的脱脂和烧结分别在400℃和1200℃的N2气氛中进行2小时和2小时。

表格 17.6 实验组成材料和组成

316L金属粉末 | 粘合剂 | PMMA颗粒 | |||

粒径 (μm) | 分数 (vol%) | 分数 (vol%) | 粒径 (μm) | 分数 (vol%) | |

密集型 | 3 | 50 | 50 | - | 0 |

闭孔型 | 3 | 35 | 35 | 10 40 | 30 |

开孔型 | 3 | 20 | 20 | 10 40 | 60 |

图 17.25 尺寸测量的试样和位置:(A)注塑叶轮;(B) 通过挤压成型的板试样

图 17.26 脱脂和烧结过程中的温度控制条件

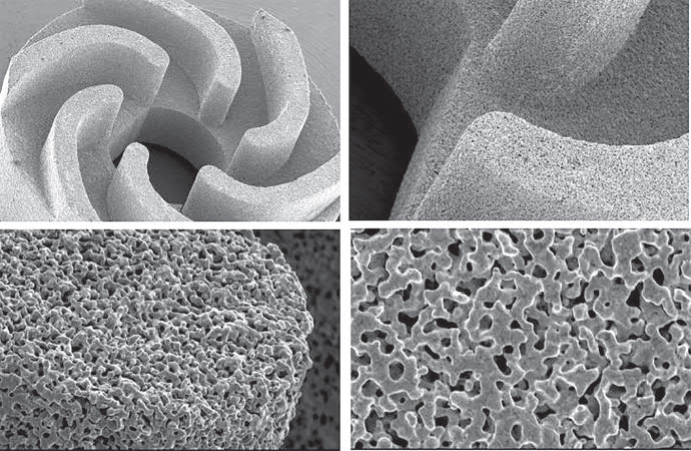

使用添加了60体积%的10μm PMMA颗粒的多孔化合物生产的叶轮的SEM图像如图17.27所示。在宏观观察中,形状似乎精确地模制到叶轮叶片的边缘。显微镜观察还表明,开孔均匀分布在烧结部件的所有表面上,孔径约为几微米。

图 17.27 具有微孔结构的叶轮的SEM图像

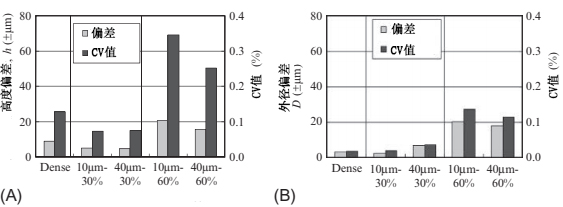

图 17.28 叶轮试样的尺寸偏差及其变异系数:(A)高度和(B)外径

表格 17.7 板材试样的尺寸偏差和变异系数

平均 | 偏差 | CV | ||

宽, W 长, L 高, h 重量, m 多孔性, P | 48.15mm 47.23mm 1.37mm 11.64 g 52.55% | ±0.66mm ±0.70mm ±0.05mm ±0.08 g ±1.51% | (±1.37%) (±1.47%) (±3.65%) (±0.67%) (±2.88%) | 0.51% 0.45% 0.96% 0.32% 1.38% |

叶轮试样外径和高度的尺寸偏差及其变异系数(CV)值如图17.28所示。表17.6中列出了用于不同组成的多孔MIM化合物的材料。对于添加了30体积%10μm PMMA颗粒的封闭多孔试样,尺寸偏差及其CV值很小,与致密试样相似。高度方向的尺寸精度高于直径方向。假设这是由于尺寸效应,即试样外径和高度之间的尺寸关系(D/h=3),但不是由于流动方向和模具开口的影响。

此外,添加60体积%的10μm PMMA颗粒的开放多孔样品的尺寸偏差和它们的CV值是封闭多孔样品的几倍。其主要原因是,由于在MIM原料中添加了大量PMMA颗粒,因此在烧结过程中,开放式多孔试样收缩更大。因此,PSH-MIM工艺能够在两个方向上制造具有受控20μm孔且CV值小于0.4%的微孔金属零件。

表17.7显示了通过挤出成型生产的板材试样的尺寸偏差和CV值。结果表明,宽度和长度尺寸之间的精度没有显著差异。这意味着与生坯的单向流动相比,挤压力对尺寸精度没有影响。平面内各向同性特性对于通过挤出成型制造多孔部件是有用的。然而,重要的是,由于尺寸效应,获得了较低的高度尺寸精度。重量和孔隙度的偏差和CV值也不够小。然而,尽管生片通过挤出从模具中排出,微孔结构在脱脂后不稳定,但总体生产质量达到了与传统MIM相同的水平。

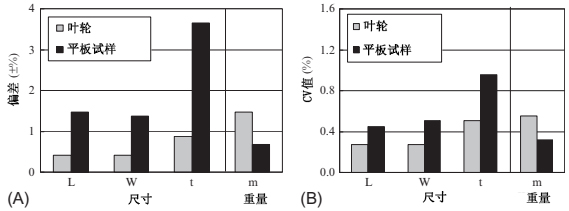

通过注射成型和挤出成型生产的多孔样品的尺寸和重量的偏差和CV值的比较如图17.29所示。向多孔化合物中添加60体积%的10μm PMMA颗粒。注塑成型的叶轮试样明显比挤出成型的板试样具有更高的尺寸精度。这是因为注射成型可以制造具有高密度的压坯,因为成型压力均匀地施加在空腔中。然而,重量偏差和CV值得到了相反的结果。这可以通过形状复杂性的差异来解释。

图 17.29 MIM叶轮和挤压板的比较:(A)尺寸偏差和(B)变异系数

从前面提到的尺寸精度测量结果可以得出结论,PSH方法可以在注射成型和挤出成型中以高尺寸精度制造商业微孔金属部件。封闭多孔结构化零件的尺寸精度小于几微米,因此与密集MIM零件生产中的尺寸精度相同,而开放多孔结构化零件尺寸精度在几十微米以内。孔隙度可以控制在偏差的百分之几以内。

多孔试样的力学性能远低于致密试样。这是因为多孔试样的真实横截面积非常低。这种强度降低是多孔材料的主要缺点,因此应考虑一种有效的方法来提高多孔部件的强度。

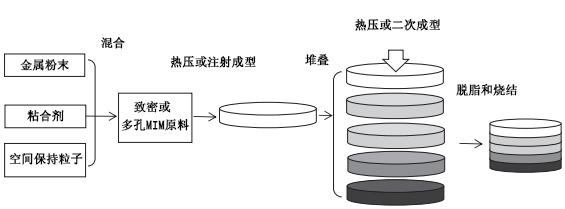

众所周知,在复合材料的结构设计中,夹层结构在比模量和比强度方面表现出良好的性能。作者试图制作具有分级多孔夹层结构的多层试样。与具有均匀致密多孔结构的材料相比,研究了多孔金属力学性能缺陷补偿方法的有效性。在每个多孔化合物通过连续热压成型固结之后,应用共烧结以形成分级多孔结构。通过改变共烧结过程中的堆叠顺序获得多层金属。表层和核心分别形成有高密度结构和微孔结构,反之亦然。

图17.30显示了具有分级多孔结构的多层金属的共烧结生产过程。使用致密的MIM原料和具有不同含量的空间保持颗粒的多孔化合物,为了这些实验的简单性,通过热压成型制备了圆形的压坯(直径40mm,厚度2mm),但也可以通过注射成型制备。在模具温度和表压分别为200℃和10MPa的恒定条件下进行成型。在真空炉中,在600℃下在N2中连续处理脱脂和烧结2小时,在1050-1200℃下,在氩气气氛中连续处理2小时,以避免氧化。

图 17.30 具有分级多孔结构的多层金属的生产工艺

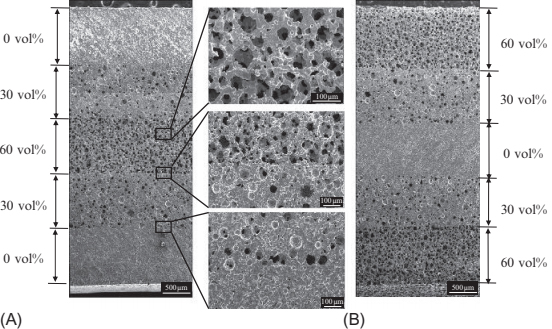

图 17.31 显示了通过共烧结层压生坯而制备的分级多孔金属的SEM图像,所述层压生坯以若干顺序堆叠在具有不同含量PMMA颗粒的五个板中,即(A)致密表面分级结构和(B)多孔表面分级结构。这些SEM图像显示了宏观分级的多孔结构,并显示在每层之间的界面区域中没有出现缺陷。

图. 17.31 通过共烧结层压压坯产生的多孔梯度结构:(A)致密的表面梯度结构;(B) 多孔表面梯度结构。

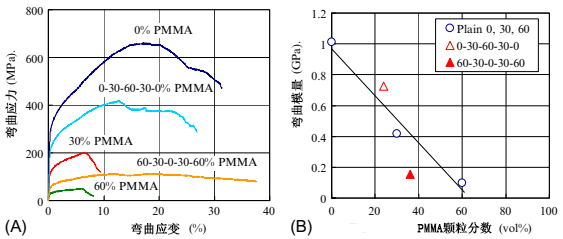

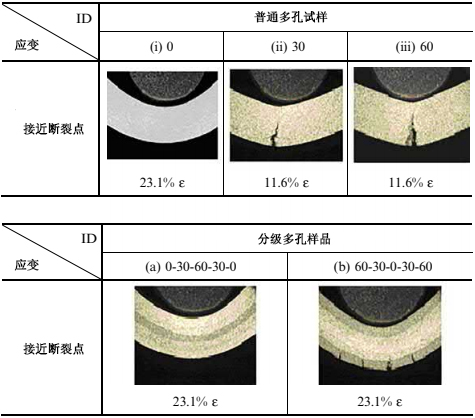

图17.32显示了普通多孔试样和分级多孔试样的弯曲应力-应变曲线和弯曲模量。根据ISO178标准,对短梁试样(5×10×40mm)和试验条件进行了三点弯曲试验。弯曲应变通过弹性理论计算,使用试样的跨度长度和高度以及加载点处的缺陷。在普通多孔试样的情况下,含有30和60体积%PMMA颗粒的试样上的极限应力非常低,弯曲强度和模量随着PMMA颗粒分数的增加而急剧下降。

图 17.32 不同比例PMMA颗粒试样的弯曲性能:(A)弯曲应力-应变曲线;(B) 弯曲模量

从图17.33所示的断裂行为中也可以观察到该行为。脆性断裂是由于上拉伸侧的快速断裂扩展而发生的。另一方面,两种分级多孔试样显示出强烈的变形行为,与致密的0体积%PMMA试样一样。(a)0-30-60-30-0型和(b)60-30-0-30-60型试样的弯曲模量存在明显差异。(a)型试样的弯曲模量高于预期值,(b)型试样弯曲模量低于预期值。这是因为在(b)型试样中,裂纹发生在承受拉伸载荷的具有开放多孔结构的下表皮层中。因此,在普通多孔结构和夹层结构之间的机械性能表现出明显的差异。因此,得出的结论是,所提出的制造方法对于结合微观和宏观材料特征的材料设计是有效的。

图 17.33 在弯曲载荷下,具有不同比例PMMA颗粒的试样的断裂方面

实验选择纯钛作为医用植入物的代表材料。本研究的目的是证明MIM在生产多层多孔金属部件中的可行性和有效性。具有三层不同孔隙率的中空厚壁圆柱形结构通过顺序金属粉末注射成型成型。研究了烧结多孔试样的孔隙形成和一些物理性质。样品是使用在改变空间保持颗粒的分数中制备的多孔化合物制备的。证实了本研究中提出的方法可用于生产具有微孔和多层结构的金属部件。

除了替代人工骨、人工髋关节和人工牙等硬组织器械外,最近,为骨和牙齿等功能紊乱的硬组织植入牙齿的可能性受到了很多关注。纯钛(Ti)由于其良好的生物相容性、对酸、盐水和血液的耐腐蚀性以及机械性能(如低比重和高强度)的组合,已成为迄今为止骨科植入物材料中使用最广泛的金属。然而,纯钛的杨氏模量(110 GPa)远高于人骨的杨氏模量。由植入物和人体骨骼之间的弹性模量不匹配引起的关键问题仍然没有解决。因此,缓解问题的一种方法是通过引入孔隙来降低纯钛的杨氏模量,从而最小化对植入物附近组织的损伤,并最终延长装置寿命。使用粒径为300-500μm的纯钛粉末制备孔隙率为19-35 vol%的多孔压块。此外,在Oh等人(2002)中,使用三种不同粒度的Ti粉末(65189和374μm)研究了孔隙率梯度Ti压块。

从实际生产来看,钛植入物具有非常复杂的形状,包括高耐久性的核心结构和高成骨的表面结构。因此,有必要制造那些在强度方面具有高尺寸精度和高可靠性的产品。尽管这些微孔金属部件在医疗植入物中的高功能应用非常理想,但很少有研究涉及其成本高效的净形状生产。采用顺序注射成型法生产多层多孔结构零件。在第一步中,将内部材料模制到模具中(内径和外径分别为2和4mm),在第二步和第三步中,在依次插入包覆模制部件之后包覆模制中间材料和外部材料。使用致密的MIM原料和具有不同部分PMMA颗粒的多孔化合物获得了三层厚度为2mm的结构生坯。金属粉末是通过气体雾化法生产的纯钛。多组分粘合剂由聚缩醛聚合物和蜡形成。由PMMA制成的球形颗粒(平均直径180μm)用于保持空间。这些材料用高压捏合机和柱塞式挤出机混合并造粒。PMMA颗粒的分数在0至65vol%之间变化,作为主要实验参数。

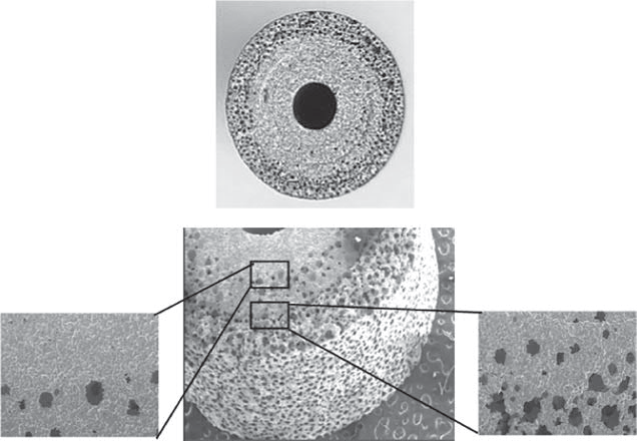

为了评估烧结多孔Ti的物理性能,使用直径为40mm的钢模,通过热压成型压实生坯样品的圆盘形状。在脱脂和烧结后,获得了直径33.4mm、厚度2.6mm的烧结多孔样品。此外,通过使用腔尺寸为8mm直径和24mm高的模具注射成型制备单层和多层多孔管。通过改变模塑顺序制备了两种类型的多层样品,即65-30-0和0-30-65。在金属热区炉中,在600℃的Ar中连续处理2小时,在1200℃的0.1MPa级高真空气氛中连续处理2h。

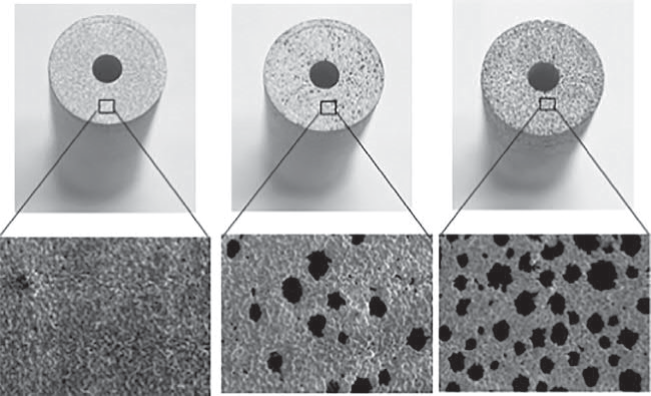

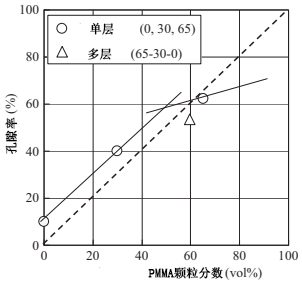

图17.34显示了具有不同比例PMMA颗粒的单层微孔Ti管的表面结构。高密度烧结Ti管具有高模量和强度,但使用30或65vol%PMMA颗粒生产的烧结多孔Ti管分别具有封闭或开放的孔。图17.35显示了通过顺序注射成型方法生产的多层多孔Ti管(65-30-0)的表面结构。外圆柱层出现开孔,中间层可见闭孔。在每个层之间的界面区域中没有发现缺陷。图17.36显示了单层和多层(65-30-0)微孔钛管的孔隙率作为PMMA颗粒分数的函数。随着PMMA颗粒分数的增加,孔隙率线性增加,达到PMMA颗粒的约50体积%,这相当于从封闭多孔结构向开放多孔结构的转变。因此,证实了我们能够通过空间保持颗粒的分数来控制烧结体的孔隙率。

(A) (B) (C)

图 17.34 具有不同比例PMMA颗粒的单层多孔Ti管的表面结构:(A)0体积%;(B) 30体积%;和(C)65体积%。

图 17.35 多层多孔钛管的表面结构:(A)0-30 vol%;(B) 概述;和(C)30-65体积%。

图 17.36 烧结多孔Ti的孔隙率与PMMA颗粒分数的关系

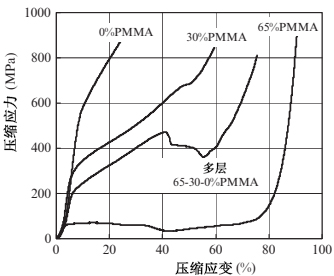

图17.37显示了单层和多层(65-30-0)多孔钛管的轴向压缩应力-应变曲线。在单层多孔Ti管的情况下,高密度样品(0体积%PMMA)显示出高屈服抗压强度,并在剪切模式下断裂,而具有开放多孔结构(65体积%PMMA)的样品在低压缩应力下大量变形。因此,随着PMMA颗粒分数的增加,屈服应力急剧降低。另一方面,多层多孔钛管显示出相对较高的压缩性能,尽管表面上存在开放的多孔结构。

图 17.37 单层和多层(65-30-0)多孔钛管的压缩应力-应变曲线。

这些实验结果表明,本研究中提出的MIM基粉末空间保持器方法在实现具有复杂形状和多层结构的微孔金属部件的净形状制造方面具有巨大潜力。此外,为了推进所提出的制造方法,通过热压成型堆叠具有空间保持颗粒分级含量的压坯,并对其进行共烧结以形成分级多孔结构。通过将材料与普通、均质、多孔试样和多孔梯度结构的力学性能进行比较,证实了,首先,可以容易地制备所需的功能梯度多孔结构,其次,梯度多孔结构在增强多孔金属的力学性能方面是有效的。当该方法应用于注塑或挤出成型时,可以实现具有复杂三维形状的金属部件的近净形状生产。

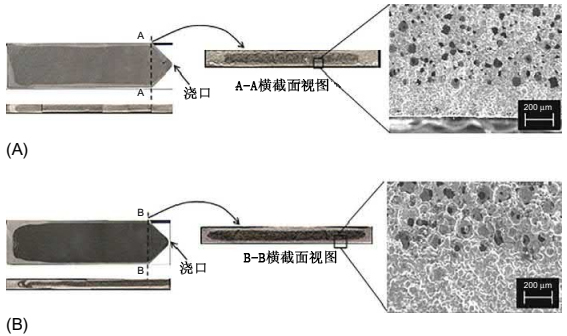

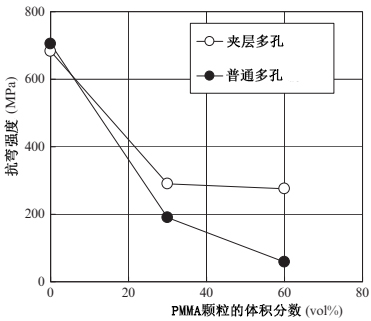

共注射成型方法的特点是在多孔MIM组件中使用夹层结构。应用于具有双浇口的热流道系统的扁平试样的共注射成型,可以顺序注射,产生两种材料。图17.38A和B显示了夹层结构在纵向和横向上的横截面。样本中心可见深色的核心材料,浅色的表层材料厚度约为200-300μm。当PMMA颗粒的分数为30体积%时,芯材料形成封闭孔,而当PMMA粒子的分数为60体积%时则形成开放孔。通过SEM观察到的这些照片清楚地表明,烧结试样的芯(多孔)和表层(致密)材料之间的边界区域没有任何缺陷。图17.39显示了具有不同部分PMMA颗粒的普通多孔和夹层多孔试样的弯曲试验结果。具有夹层多孔结构的烧结样品显示出比具有普通多孔结构的样品更高的弯曲强度。

图 17.38 夹层结构在纵向和横向上的横截面图:(a)表层:0体积%/芯:30体积%PMMA和(b)表层:0%体积/芯:60体积%PMMA

图 17.39 通过PMMA颗粒的函数绘制的弯曲强度

经证实,PSH方法可用于生产具有微尺寸多孔和高功能梯度多孔结构的金属部件。当使用共烧结时,证实了生产分级多孔结构的可行性,显示出对多孔结构的机械缺陷的有效补偿。

本研究提出了使用PSH方法和MIM工艺制造微孔金属部件的方法。从实验结果和简单的几何分析得出结论,当优化两个参数时,可以均匀地形成具有微孔的多孔金属:第一,支撑金属粉末的球形材料的粒度,第二,烧结温度。孔隙率可以很容易地通过用于空间保持的PMMA颗粒的分数来控制。孔径取决于PMMA的粒径。烧结温度显著影响流体流过烧结多孔金属的表面积和阻力。该方法可应用于注塑或挤出成型,用于具有复杂三维形状的微孔金属部件的净成型生产。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号