航空发动机部件的MIM等新工艺路线的引入需要广泛的材料和工艺验证,以确保材料质量高且可重复。因此,包括拉伸试验、疲劳试验和蠕变试验在内的机械试验至关重要。然而,到目前为止,在注射成型镍基高温合金领域,只有很少的疲劳和蠕变试验数据发表。下一节概述了注塑镍基高温合金的机械试验数据。

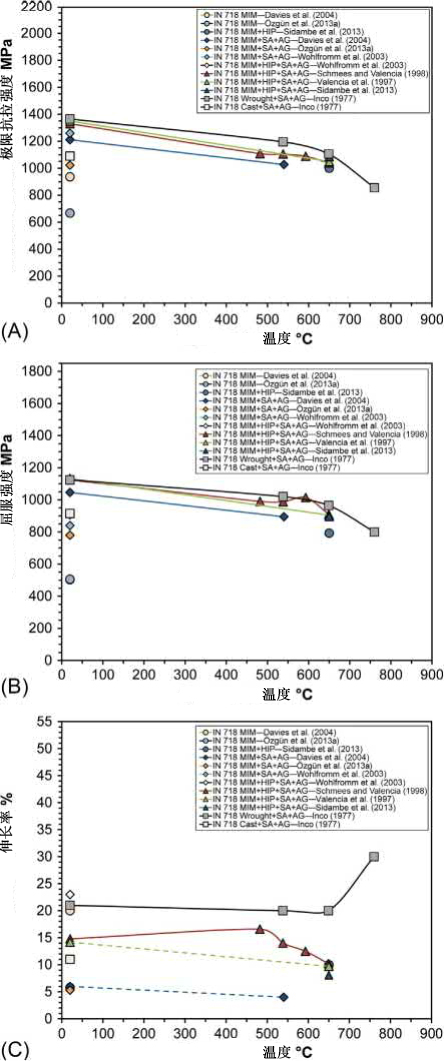

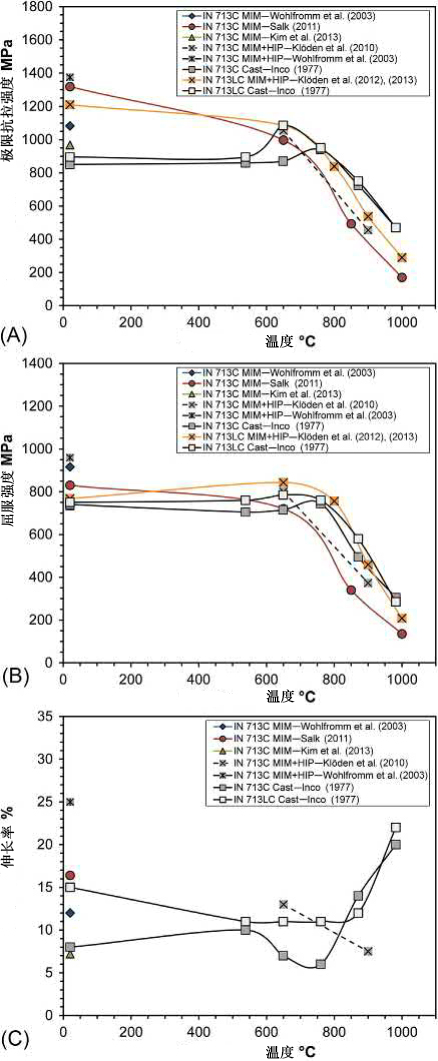

拉伸性能主要在室温下测定。然而,近年来,不同的研究小组也在高温下测试了不同类型的合金,并可能获得与铸造或锻造参考合金相当的有前景的结果。MIM IN 718和MIM IN 713的不同研究组在不同温度下测定的0.2%屈服强度、UTS和断裂伸长率如图所示。24.8和24.9。还绘制了铸造和锻造参考数据作为对比。

图 24.8 (A) 极限抗拉强度。(B) 0.2%屈服强度。(C) 不同研究组测定的MIM IN 718的断裂伸长率与不同温度下锻造和铸造参考材料的拉伸性能进行了比较

图 24.9 (A) 极限抗拉强度。(B) 0.2%屈服强度。(C) 不同研究组测定的MIM IN 713的断裂伸长率与不同温度下铸造参考材料的拉伸性能进行了比较

对于一些航空航天应用,高周疲劳(HCF)和/或低周疲劳(LCF)特性是主要的兴趣。已发布的信息主要适用于IN 718和IN 713LC。对于热处理金属注射成型IN 718,与锻造IN 718材料相比,538℃时的疲劳耐久极限降低了约30%。获得的理论密度为98%-99%的MIM IN 718的室温旋转弯曲疲劳极限为锻造合金疲劳极限的65%。在这两项研究中,假设残余孔隙率会降低注塑材料的疲劳强度。然而,IHI公司的一个研究小组报告称,MIM IN 718高温疲劳强度高于锻造材料。为了模拟微孔的影响,在一些测试样品中引入了直径0.1mm的人工缺陷。0.1mm的表面缺陷不会导致疲劳强度下降。

MIM IN 718材料在650℃下的高周疲劳行为,该材料经过热等静压(1190℃/104MPa/4 h),随后根据AMS 5663进行热处理。在R比为-1时获得的结果表明,金属注射成型材料的疲劳寿命高于AMS 5596的最低要求。在107次循环时,疲劳应力为448MPa,比AMS 5596的最低要求(327MPa)高37%。

另一种研究疲劳性能的MIM镍基高温合金是IN 713LC。MIM IN 713LC在500℃下的旋转弯曲疲劳试验表明,与铸造和热等静压IN 713LC合金相比,MIM IN 715LC材料的疲劳性能明显更好。

这些实例表明,对于金属注射成型的镍基高温合金,可以获得足以用于实际应用的疲劳性能。MIM镍基高温合金的良好疲劳性能可以通过通过MIM获得的细晶粒组织来解释。在某些情况下,与铸件相比,消除γ-γ'-共晶和耐火偏析也可能起作用。

对于高温应用,必须考虑蠕变变形,因此材料选择很重要。有关金属注射成型镍基高温合金蠕变性能的信息主要可用于IN 718、IN 713LC、CM 247 LC和Udimet 700。

对于金属注射,报告了与铸造材料相当的模制Udimet 700蠕变强度。粉末注射成型、热等静压和δ相优化热处理(870℃/10 h+根据AMS 5663规范进行热处理)的材料符合AMS 5596的要求。对于650℃的试验温度和689.5MPa的载荷,断裂时间为35.9±0.62 h,最终伸长率为5.4±1%。

与铸造和热等静压IN 713LC相比,注射成型IN 713LC的蠕变阻力较低。由固溶退火和老化步骤组成的热处理会稍微提高抗蠕变性。注塑CM 247 LC也观察到了类似的结果:MIM材料的蠕变性能不如铸造和HIPed材料,但可以通过溶液和两步老化热处理来改善。

然而,由于MIM后的细晶粒微观结构(ASTM 8-10),无法达到铸造合金范围内的蠕变强度。为了进一步提高抗蠕变性能,需要更粗的微观结构。

MIM制造的高温合金零件的发展主要由航空航天部门推动。成本降低是主要驱动力,因为MIM是一种有望实现成本节约目标的技术。使用MIM IN 718零件制造燃气轮机发动机硬件,与加工锻造材料相比,成本降低了50%以上。开发、测试和验证已取得重大进展。这一点的有力证据是,该领域的研究出版物和专利数量不断增加。然而,由于研究工作主要由每家公司单独资助,因此只有很少的测试数据被公布,因此将被保密。然而,在文献和会议中提到了一些发展的例子。不幸的是,在大多数情况下,如果已经达到技术准备水平,并且产品正在生产或服务中,则没有可用的信息。适用于生产量大(每年超过10000件)的中小型复杂零件。然而,航空航天行业实现成本节约的关键生产量可能比汽车行业小得多,因为传统制造路线的几何复杂性更高,零件价格也更高。此外,在航空航天领域,发动机零件需要很多年,因为系统已经使用了几十年,也就是说,这些零件的数量是多年积累的。就零件尺寸和数量而言,高压压缩机零件和小型涡轮零件(如压缩机叶片和固定板)似乎最适合MIM。

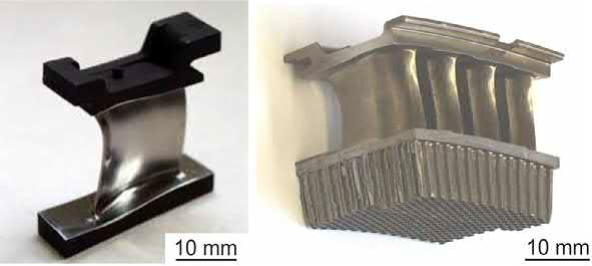

在MTU航空发动机股份公司的MIM开发计划中,可以生产高尺寸质量和低表面粗糙度的压缩机叶片。通过钎焊四个叶片,获得了叶片组。在将传统蜂窝密封件连续钎焊到内罩上后,这些叶片组原型可用于发动机测试(见图24.10)。

图 24.10 用于发动机测试的单个MIM压缩机叶片(左)和MIM叶片组原型(右)

MTU研究的MIM零件的另一个应用是涡轮机的蜂窝密封。因此,IN 713C和Mar-M247合金一直是研究的重点。该潜在应用也是专利申请的主题,该专利申请描述了蜂窝密封件优选由多个段组成。每个段被实施为单件,并且具有基部元件以及与基部元件一起实施为单件的蜂窝元件。

MIM作为替代锻造IN 718压缩机定子叶片的替代制造路线(PIM,2011)。研究了采用聚甲基丙烯酸甲酯(PMMA)和水溶性聚合物作为粘合剂组分的MIM生产的定子叶片。如报告所述,可实现±0.5%的公差。采用单一锻造阶段,然后进行精加工,以获得所需的尺寸和表面质量。

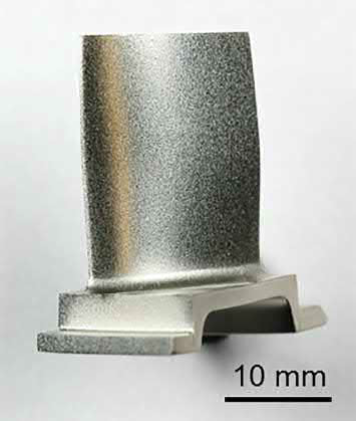

最近,压缩机叶片、阻尼器、销钉、垫圈、锁板和套筒等大体积零件被列为航空发动机MIM的潜在候选零件。航空发动机行业的典型大宗商品年需求量约为1000-100000。如前所述,与其他行业相比,合同时间通常要长得多,因此累积数量相对较大。作为MIM候选的典型压缩机叶片如图24.11所示。

图 24.11 通过MIM生产的高压压缩机叶片

MIM制造的哈氏合金X燃料喷嘴。制造该零件的当前解决方案包括挤压、机加工和钎焊步骤。金属注射成型燃料喷嘴由四个子部件组成,这些部件分别注射成型、在生态下加工、组装成生部件、脱粘和烧结。烧结后的零件进行热处理,以达到所需的材料性能,最后进行机械加工。组装好的燃料喷嘴如图24.12所示。

图 24.12 通过MIM生产的哈氏合金X航空发动机燃料喷嘴

MIM能够提供高尺寸稳定性、非常好的冶金质量和良好的机械性能。因此,金属注射成型燃料喷嘴已被成功验证为赛峰公司开发发动机之一的替代技术。这项调查历时3年,包括工艺设置和验证以及供应链升级,表明高温合金MIM组件的调查是一个密集的开发过程。

对于高压压缩机应用,获得了足够的疲劳强度和材料强度。可以使用新开发的抗变形粘合剂系统制造复杂的压缩机叶片原型。

除航空航天工业外,对镍基高温合金MIM零件感兴趣的另一个重要行业是汽车工业。MIM制造所关注的镍基高温合金部件是涡轮增压器部件。

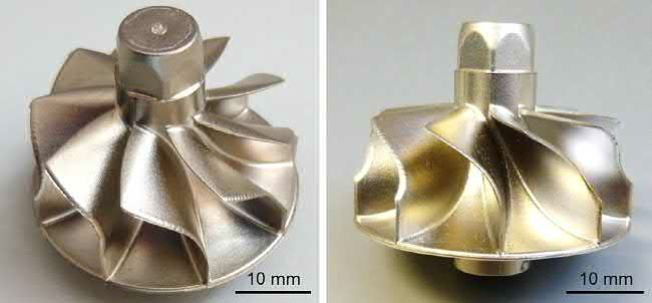

图 24.13 IN 713LC涡轮增压器叶轮原型通过金属注射成型生产

对于这种应用,需要具有良好抗氧化性和耐腐蚀性以及优异机械性能的材料,因为涡轮由发动机废气驱动。镍基高温合金满足这些要求。传统的涡轮增压器涡轮叶轮是通过熔模铸造制造的。MIM将是一种有趣的具有成本效益的替代制造路线。然而,目前没有关于MIM涡轮增压器叶轮的证据。

因此,可以总结出,航空航天和汽车部门正在开展许多关于高温合金MIM的研究活动。

高温合金的MIM通常与其他类型的MIM材料(如钢)相当。在过去30年的几项研究中,研究表明镍基高温合金可以通过MIM成功加工,并烧结至相对密度>98%,同时适度吸收碳和氧等杂质。

MIM材料在低温和中等温度下的拉伸性能通常与铸造或锻造材料相当。不幸的是,MIM在高温下的延展性和抗蠕变性通常较差,这可能是由于分别存在较粗的沉淀/夹杂物、残余孔隙、PPB和较小的晶粒尺寸。采用铸造或锻造材料已知参数的热处理或HIP可用于封闭孔隙、改变微观结构和改善机械性能。

不幸的是,由于材料表征和验证时间长、昂贵且有信心,因此通常只有很少数据可用于相关高温机械性能。根据参考文献的数量,对IN 718的研究最多,其次是IN 625和IN 713。为了评估不同MIM镍基高温合金的应用潜力,需要更多的数据。此外,材料标准数量的增加将有助于将镍基高温合金的MIM引入更广泛的市场,并将最大限度地减少相关公司的个人开发努力。

未来的一些主要挑战是更好地控制MIM工艺中的杂质,确保微观结构和性能的可重复性以及稳健的供应链。关于化学成分,到目前为止,MIM主要使用已开发用于锻造或铸造的合金。设计特定MIM高温合金的合金开发计划可以利用细粉末中的快速凝固,有助于提高材料性能。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号