镍基高温合金是耐腐蚀高温合金,通常用于500℃以上的工作温度。它们通常含有大量的多达10种合金元素,包括轻元素如硼或碳以及重耐火元素如钽、钨或铼。即使在接近其熔点的温度下,高温合金也显示出优异的抗蠕变、硫化和氧化性能。由于镍基高温合金在高温下具有良好的性能,自20世纪50年代出现以来,其已广泛用于航空航天、发电和汽车高温应用。

第一批镍基高温合金是多晶锻造合金。通过引入真空熔炼,铸造镍基高温合金变得越来越重要。从多晶铸造合金开始,铸造技术和合金得到了进一步发展,可以制造定向凝固和单晶高强度高温合金。镍基高温合金的粉末冶金(PM)于20世纪60年代引入。由热等静压(HIP)和随后的锻造组成的常规PM制造通常用于无法通过铸锭冶金制造的零件,例如,由于某些合金元素的高含量或当需要高合金均匀性、密度和均匀晶粒尺寸时。

镍基高温合金的金属注射成型(MIM)是一种相对较新的制造技术,可追溯到20世纪80年代末。作为一种高度自动化的近净成形工艺,MIM是多晶高温合金零件的一种很有前途的补充甚至替代生产技术。可以获得均匀的微观结构和良好的机械性能。可以避免高强度镍基高温合金凝固过程中出现的宏观偏析问题。此外,与传统制造技术相比,可以减少昂贵和耗时的加工步骤。

在过去25年中,几种镍基高温合金的MIM能力。镍基高温合金约占全球MIM销售额的2%。镍基高温合金的MIM显示出很有前景的结果,即烧结后的高密度和良好的室温力学性能。不幸的是,有关高温机械性能(包括蠕变和疲劳试验)的文献中只有有限的信息。

与其他类型的材料相比,镍基高温合金的MIM在加工过程中需要特别注意。这涉及到在烧结和后续热处理过程中找到合适的烧结参数、控制杂质拾取和调整微观结构以获得良好的高温性能。

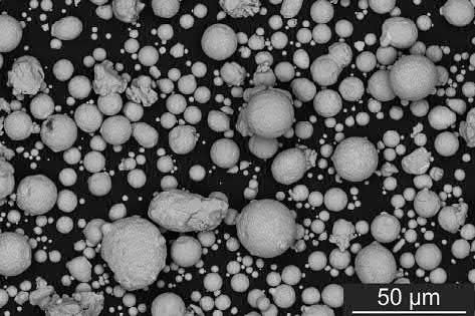

用于MIM的镍基高温合金粉末通常通过氩气惰性气体雾化来生产,以避免合金氧化,因为表面氧化物会降低烧结活性,从而降低密度。作为雾化的起始材料,使用常规的高质量合金锭。为了获得所需的粒度分布,雾化后对粉末进行筛分。MIM的典型镍基高温合金粉末如图24.1所示。

图 24.1 氩气惰性气体雾化镍基高温合金CM 247 LC MIM粉末,大部分为球形粉末颗粒

球形粉末形态和粒径低于45μm时,可实现最佳粉末填充。不符合这些标准的粉末需要更高的粘合剂含量,这会导致收缩增加,从而增加最终零件不均匀致密化和变形的风险。

已知氩气雾化会在填充有截留气体的粉末颗粒中引入空隙。应避免使用此类粉末。由于粗颗粒(100μm)大多观察到粉末孔隙率,因此对于用于MIM的典型细粉末而言,通常不存在此问题。此外,混合粉末的使用,即元素粉末的混合物或不同化学成分的预合金粉末的混合物,对镍基高温合金的MIM提出了巨大挑战。必须控制氧化和不均匀收缩的风险。

MIM零件强度的一个威胁是夹杂物和杂质。陶瓷杂质可通过雾化过程中使用的陶瓷坩埚释放。小碎片可能会从雾化喷嘴上脱落并污染粉末。在雾化喷嘴前面使用陶瓷过滤器有助于减少和限制坩埚中陶瓷杂质的尺寸。通过筛分将这些缺陷进一步减少到规定的限度。

使用满足所有MIM要求的正确粉末是至关重要的。因此,应在开发阶段以及批量生产中进行彻底的粉末表征,以确保粉末具有所需的粒度、颗粒形态、密度和化学性质。

对于镍基高温合金,原料制备和注射成型与其他类型的金属基本相同。关于这两个步骤的全面信息,请参见第4-6章。

从粘合剂中吸收碳、氧和氮等元素会对镍基高温合金的微观结构和机械性能产生负面影响。因此,建议选择能够几乎完全去除粘合剂的合适粘合剂系统。

通过使用无氧粘合剂系统或粘合剂系统,其中在热脱脂之前的溶剂脱脂过程中提取并溶解含氧组分。迄今为止,几种不同的粘结剂体系已成功地用于镍基高温合金的MIM。典型的粘合剂系统由蜡、典型的石蜡或水溶性组分如聚乙二醇(PEG)和骨架聚合物组成。常用的主链聚合物是聚乙烯、聚丙烯和乙烯醋酸乙烯酯。和其他金属一样,硬脂酸也经常作为分散剂加入。缩醛基粘合剂系统也经常用于镍基高温合金。对镍基合金所用粘合剂系统进行了更详细的总结。

在MIM加工过程中,在热脱脂和烧结过程中,可能会从粘合剂或大气中拾取碳和氧等杂质。对于镍基高温合金,这种杂质拾取通常是不可取的。碳和氧含量必须控制在狭窄的范围内,因为它们可能对机械性能和抗氧化性有害。因此,有必要尽可能减少这些元素的污染。为了实现这一需求,需要特别注意粘合剂组分的选择、原料的制备和处理以及热脱脂和烧结的参数选择。

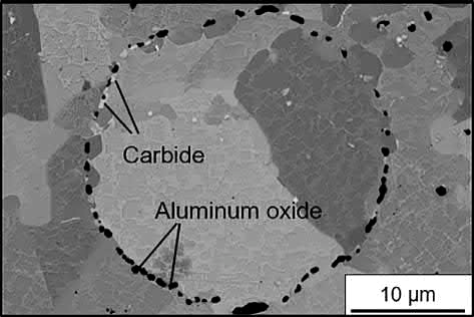

此外,合金成分也可能影响杂质的拾取,因为一些活性元素如铪具有与碳和氧反应的非常高的倾向。拾取的碳和氧通常以额外的碳化物和氧化物的形式可见,通常在先前的颗粒边界(PPB)。图24.2显示了in 713中被碳化物和氧化物覆盖的PPB。

图 24.2 MIM生产的in 713合金中的前粒子边界(PPB)

尽管晶界上的碳化物有助于提高高温强度,但晶界和晶粒内部过多的高温稳定碳化物会对机械性能产生不利影响,例如成为裂纹的起始点。

通过对样品和零件进行广泛的静态和动态强度研究,确定可接受的最大碳化物尺寸和浓度。通过金相检验监测是否符合规范。对熔炉气氛和烧结温度进行一致的过程控制有助于确保规定的质量标准。

除了碳和氧,磷和硫也是可以从粘合剂中提取的杂质。众所周知,这两种元素对镍基高温合金的机械性能都有不利影响。其中一个主要原因是,它们都可以形成非常低熔点的共晶(在二元体系Ni-S中为635℃共晶,在二元系Ni-P中为870℃共晶),这会在高温下在负载下导致液化开裂。

在烧结和致密化过程中,发生约15%-22%范围内的线性收缩,主要取决于粉末/粘合剂的体积含量。显然,烧结过程的控制是最终零件几何形状的关键成功因素。高质量零件的成功烧结工艺的特征在于烧结炉内均匀的温度分布和良好控制的气氛,以及优化的烧结温度程序,以在烧结状态下实现高密度。

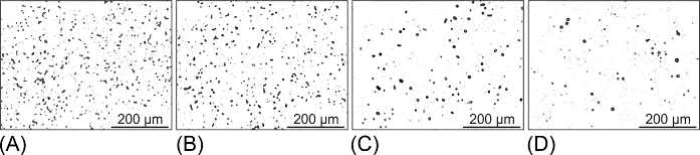

膨胀测定法、差示扫描量热法(DSC)分析和相变温度(如固相线温度)的热力学计算有助于找到合适的烧结温度。高温合金烧结通常需要接近固相线温度的极高温度(图24.3)。高含量的合金元素(如铝)会导致固态烧结速率的氧化和降低。如果烧结温度略高于合金的固相线温度,则在烧结过程中形成液相,然后将该过程称为超固相线烧结(SLPS)。通常,只有很窄的温度范围才能获得良好的烧结结果。

图24.3 MIM CMSX-4在不同温度下烧结,烧结温度越高,孔隙率越低:(a)1300℃,孔隙率5.8%。(B) 1310℃,4.5%孔隙度。(C)1320℃、2.7%孔隙度。(D) 1330℃,1.6%孔隙度。(CMSX-4的固体温度≈1325℃.)

在烧结过程中,需要控制高温合金的微观结构,特别是晶粒尺寸。由于用于MIM的细粉末,在烧结状态下晶粒尺寸通常也很细,但对于需要抗蠕变的高温应用,粗晶粒结构将是有益的。通过调整烧结温度和烧结时间,可以在烧结过程中影响晶粒生长。此外,烧结温度和随后的冷却速度都会影响析出物的尺寸和形态,如γ0-颗粒(大多数镍基高温合金的主要强化相)和碳化物。

应使用特殊的陶瓷固定器,以防止形状偏差和变形。此外,应调整加热和冷却速率,以抑制变形和收缩应力。这些速率通常在5-15 K/min的范围内,具体取决于零件的几何形状和尺寸。零件壁厚分布不均匀容易导致收缩裂纹。整体公差也受到收缩变形的影响。调整器的适当设计消除了收缩裂缝,并将变形降低到可接受的水平。应避免陶瓷固定器和金属部件之间的反应。

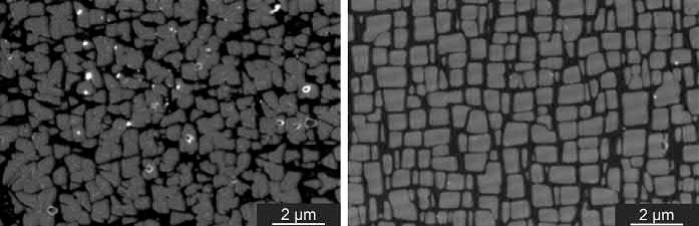

通常,大多数应用需要低孔隙率。然而,烧结后始终保持一定程度的孔隙率。这可以在图24.3中看到,对于不同烧结温度的金属注射成型镍基合金CMSX-4。如果这些残余孔隙中的一些连接到表面,则它们不会被后续的HIP封闭。由于对机械性能的影响处于可接受的低水平,因此小尺寸的孤立孔隙可能适用。然而,此类孔隙群的有害影响可能与一个大缺陷的有害影响相同。

镍基高温合金的几乎所有微观结构特征都会受到后处理的影响,即烧结后的HIP和/或热处理。这两个后处理步骤通常应用于镍基高温合金铸件。沉淀(碳化物、γ0-颗粒)的大小和形态可以调整,孔可以在HIP期间通过施加的压力关闭,晶界可以在高温下移动,导致晶粒粗化。对于铸造合金,热处理也会通过偏析的溶解导致微观结构的均匀化。所有这些微观结构变化都会影响机械性能。

HIP和热处理也可用于提高MIM高温合金零件的性能。然而,HIP处理以及热处理导致额外的成本。此外,还必须考虑零件变形。

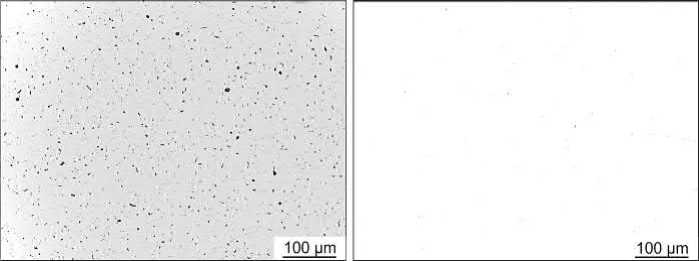

烧结后镍基高温合金零件的相对密度在96%-99%的范围内。如果应用需要完全致密化,可以使用后续的热等静压来封闭孔隙和小的内部裂缝。图24.4显示了MIM制造的CM 247 LC在1315℃烧结3小时后(左侧)和在1200℃ HIP烧结4小时后(右侧)的孔隙率。通常,HIP后可获得大于99%的相对密度。

图 24.4 MIM在烧结状态下(左)和热等静压后(右)生产的CM 247 LC的孔隙率

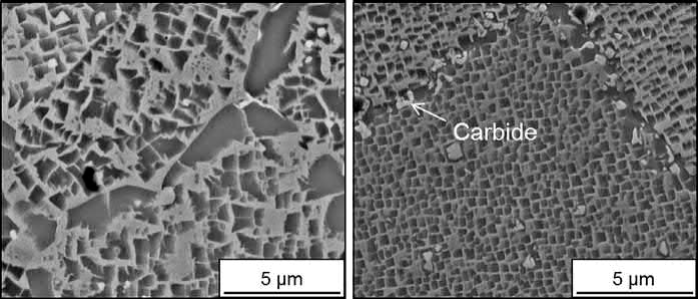

MIM镍基高温合金的整体碳化物含量取决于粉末碳含量以及加工过程中的额外碳吸收。对于不同的镍基高温合金,观察到不同类型的碳化物。MC、M6C和M23C6是最常见的碳化物类型。M代表金属部件。碳化物可以在晶粒内部和晶界处沉淀。其中一些碳化物非常稳定,其他碳化物在热处理过程中可以溶解,在冷却和老化过程中再次沉淀(见图24.5)。因此,热处理可以用来改变碳化物的尺寸和形态,从而影响机械性能。

图 24.5 用V2A蚀刻剂蚀刻的烧结态(左侧)和烧结态(右侧)MIM IN 713LC(1220℃/2 h/炉冷却和925℃/4 h/空气冷却)的显微结构

高强度镍基高温合金中第二个更重要的相是γ0相。这一阶段非常重要,因为它即使在高温下也保持其高强度和体积分数,从而使镍基高温合金甚至可以在非常高的工作温度下使用。与碳化物一样,γ0颗粒具有最佳尺寸和形态,以达到最佳强化效果。因此,固溶和时效热处理通常应用于铸造或锻造高温合金,这也可用于MIM零件。高温合金CM 247 LC在烧结状态和热处理后的γ-γ0微观结构见图24.6。与烧结状态相比,这种更均匀的γ-。

图 24.6 MIM生产的CM 247 LC的γ-γ0微观结构在烧结状态下(左),在固溶(1260℃/2 h)和两步时效(1080℃/4 h+870℃/20 h)热处理后(右)

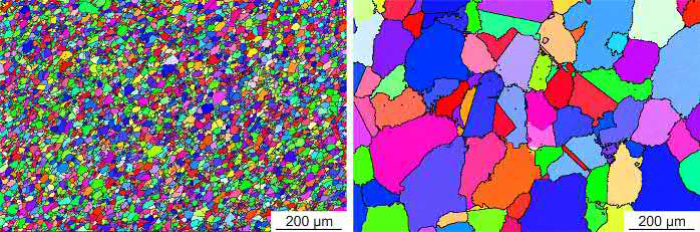

另一个重要的微观结构特征是晶粒尺寸。小的晶粒尺寸以及因此高数量的晶界可以提高许多金属在室温下的强度和延展性(Hall-Petch关系),并且也有利于高循环疲劳抗力。然而,在高温下,它们被认为是材料的弱点。在航空发动机中,由于蠕变、热疲劳和氧化,等轴部件的失效通常发生在晶界。因此,在高温合金铸造工艺的发展过程中,重要的是减少垂直于应力方向的晶界面积,以提高抗蠕变性能,从而导致定向凝固(DS)铸造,甚至完全消除晶界面积,这导致了单晶(SC/SX)铸造。

由于使用了细粉末,MIM镍基高温合金在烧结后通常具有非常细的晶粒尺寸(图24.7,左图)。热处理可用于晶粒粗化,以减少晶界面积,从而提高抗蠕变能力(图24.7,右图)。

图 24.7 MIM在烧结状态下(左侧)和热处理(1290℃/20h)后生产的CM 247 LC的晶粒尺寸明显导致晶粒粗化(右侧)。不同的颜色显示纹理方向。可以清楚地看到,方向是随机分布的

其他研究人员也成功地应用热处理或HIP来改善MIM生产的镍基高温合金的机械性能。通过注射成型IN 713C的HIP,它们可以将室温断裂伸长率从12%提高到25%,屈服强度从916提高到959MPa,极限拉伸强度(UTS)从1082提高到1375MPa。开发了一种减少γ0尺寸的热处理,以提高IN 713C在宽温度范围内的屈服强度。可以通过固溶和时效热处理提高IN 718的强度,将屈服强度从506提高到780MPa,将UTS从629提高到1022MPa。

在过去30年中,MIM加工了许多不同的合金。MIM零件的开发和金属注射成型镍基高温合金的研究主要受到航空航天和汽车工业的推动。在大多数情况下,选择普通锻造或铸造合金,如IN 718或IN 713,并由MIM进行加工。然而,关于生产细节和粘合剂系统的数据相当稀少,因为它们通常受知识产权(IP)控制。根据出版物的数量,迄今为止对镍基高温合金IN 718的研究最为深入。这是可以理解的,因为IN 718约占世界高温合金吨位的一半。IN 718也是唯一一种镍基高温合金,其MIM的AMS材料标准可用(AMS 5917)。进一步深入研究的材料是IN 625和IN 713。对于其他合金,如Udimet 700(U700)、Udimet 720(U720)、Udmet 720Li(U720Li)、哈氏合金X(HX)、IN 100和Nimonic 90。

MIM加工高温合金的可行性是大多数已发表研究的焦点。进一步研究的主题是其他处理,如HIP和/或热处理,以改善机械性能和氧化和腐蚀行为的研究。

以下章节概述了最广泛研究的镍基高温合金,包括机械数据。表24.1中给出了稍后描述的合金的标称化学成分。应注意,烧结MIM材料的碳含量可能与标称成分不同,这是因为在脱脂过程中碳的吸收。

表格 24.1 一些常见镍基高温合金的标称成分(wt%)

合金a | Ni | Fe | Cr | Al | Mo | Co | Nb | W | Ti | Ta | Mn | Si | C | B | Zr | Hf | Density(g/m3) |

铸造合金 | |||||||||||||||||

IN 718 IN 625 IN 713C IN 713LC Mar-M247 CM 247LC IN100 | Bal. Bal. Bal. Bal. Bal. Bal. Bal. | 18.5 2.0 - - - - - | 19.0 21.6 12.5 12.0 8.2 8.1 10.0 | 0.6 0.2 6.1 5.9 5.5 5.6 5.5 | 3.0 8.7 4.2 4.5 0.6 0.5 3.0 | - - - - 10.0 9.2 15.0 | 5.2 3.9 2.0 2.0 - - - | - - - - 10.0 9.5 - | 0.8 0.2 0.8 0.6 1.0 0.7 4.7 | - - - - 3.0 3.2 - | 0.20 0.06 - - - - - | 0.20 0.20 - - - - - | 0.05 0.20 0.12 0.05 0.16 0.07 0.18 | 0.006 - 0.012 0.010 0.020 0.015 0.06 | - - 0.10 0.10 0.09 0.015 0.06 | - - - - 1.5 1.4 - | 8.22 8.44 7.91 8.00 8.53 8.50 7.75 |

锻造合金 | |||||||||||||||||

IN 718 IN 625 HX Nimonic 90 U700 U720 U720Li | 18.5 2.5 18.5 - - - - | 19.0 21.5 22.0 19.5 15.0 17.9 16.0 | 0.5 0.2 - 1.45 4.3 2.5 2.5 | 3.0 9.0 9.0 - 5.2 3.0 3.0 | - - 1.5 16.5 18.5 14.7 15.0 | 5.1 3.9 - - - - - | - - 0.6 - - 1.25 1.25 | 0.9 0.2 - 2.45 3.5 5.0 5.0 | - - - - - - - | 02. 0.2 0.50 0.30 - | 0.2 0.2 0.50 0.30 - | 0.04 0.05 0.10 0.07 0.08 0.035 0.025 | - - - 0.06 - 0.03 0.05 | - - - 0.06 - 0.03 0.05 | - - - - - - - | 8.22 8.44 8.21 8.19 7.91 N/A N/A | |

与铸造材料相比,可以实现类似的性能。对于烧结后的热等静压材料,进行了高温拉伸试验和蠕变试验。结果表明,对于粒径小于150μm的较粗粉末,100小时蠕变强度可以达到非常接近铸造U700材料的程度。

Udimet 720是一种镍基高温合金,通过常规粉末冶金和随后的锻造或通过铸造锭的锻造制造。典型的Udimet 720部件是例如涡轮盘。

注射成型和热处理(固溶退火:1100℃/1小时,时效:650℃/24小时+760℃/16小时)的Udimet 720的微观结构和高温拉伸性能。在650、800和900℃下的拉伸性能低于之前对PM和铸造样品进行的测试。表24.2中列出了详细的试验结果。这是由于MIM加工导致的碳含量高于规范值以及由此形成的裂纹诱导碳化物所致。氧含量也增加,这会导致氧化物的形成,对机械性能产生负面影响。研究中,使用Udimet 720Li(Li:“低间隙”)粉末代替Udimet 720。此外,优化了工艺。由于杂质水平降低,可获得0.2%的屈服强度显著提高(见表24.2)。在800℃的温度下,Udimet 720和Udimet 720Li之间的差异为72%。两种合金在800℃以上的屈服强度都会下降。然而,在900℃时,差异仍约为70%。MIM Udimet 720Li的拉伸试验数据与通过替代制造路线制造的材料的范围相似。

哈氏合金X是一种固溶体强化的镍-铬-铁-钼合金,具有良好的抗氧化性、高温强度和优异的抗应力腐蚀性,这使得该合金在石化应用中也很有趣。因此,哈氏合金X也是用于金属注射成型燃料喷嘴应用的材料。使用粒径<22μm的HX粉末研究了金属注射成型HX。通过在1300℃下在氢气气氛下烧结3小时,可获得97.8%的相对密度。额外的HIP处理(1185℃/100MPa/4 h)导致100%致密化。固溶退火状态下的拉伸性能优于铸造合金,但低于锻造参考材料。表24.2总结了拉伸性能。

另一种也可以通过MIM加工的沉淀硬化锻造镍基高温合金是Nimonic 90。几个研究小组研究了不同状态下室温下的微观结构和拉伸性能:烧结、烧结和热处理、热等静压和热处理。通过使用粒径<22μm的Nimonic 90粉末进行MIM,并在氩气气氛下在1325℃下烧结3小时,报告了97.8%的相对密度。施加额外的HIP处理(1160-1185℃/100MPa/4 h)可关闭剩余孔隙,并将密度增加至理论密度的99%以上。这导致UTS增加,而屈服强度降低。由固溶退火和老化步骤(固溶退火:1080℃/8 h,老化:700℃/16 h)组成的热处理可提高屈服强度和UTS,而不会降低延展性。固溶退火和老化以及HIP,随后进行了固溶处理和老化步骤。HIP和热处理的结合导致了最高的UTS和延展性。仅考虑Wohlfrom等人(2003)关于热处理材料的数据,通过结合HIP和热处理,室温下的屈服强度也有所提高。拉伸数据汇总在表24.2中。但是,必须考虑高温拉伸数据对应用更为有趣。

IN 625是一种固溶强化合金,通过Mo/Nb碳化物进一步强化。IN 625例如用于化学工艺设备、喷气发动机排气系统和海水设备。

研究了金属注射成型IN 625在烧结、烧结和热处理状态下的微观结构和拉伸性能。通过在1300℃下烧结3小时(略高于1298℃的固相线温度),获得了98.3%的相对密度。测定的烧结材料的平均室温屈服强度和UTS分别为351MPa和650MPa。固溶处理导致屈服强度(306MPa)和UTS(505MPa)降低。Johnson等人(2004a)还报告了与铸造和锻造参考材料相比,烧结(1290℃/30min/氢气氛;D90值为16.9μm的粉末批次)和固溶处理(1150℃/2h/油淬)MIM IN 625合金的拉伸性能较差,密度为理论密度的99.5%(见表24.2)。然而,通过应用老化步骤,可以实现385MPa屈服强度和674MPa UTS。与烧结材料相比,断裂伸长率仅降低约4%,从44.7%降至40.6%。结果表明,对于烧结和时效的MIM IN 625,在铸造合金范围内的屈服强度是可能的。此外,延展性也非常接近铸造材料的延展性。

与铸造和溶液处理材料相当或更好的拉伸性能(见表24.2)。此外还表明,通过改变烧结温度和时间,可以显著改变微观结构,特别是晶粒尺寸。获得了20μm(1288℃/24min烧结)至>175μm(1298℃/60min烧结)范围内的平均晶粒尺寸。

迄今为止,研究最多的金属注射成型镍基高温合金是IN 718。IN 718可在650℃以下的温度下使用。由于其在该温度范围内相对较低的成本和优异的机械性能,锻造in 718例如用于航空发动机部件,例如压缩机叶片和涡轮盘。IN 718通过γ'(Ni3Nb)和γ'Ni3(Al,Ti)沉淀硬化。为了调整机械性能,合金通常以热处理状态提供。IN 718的典型热处理包括固溶退火和沉淀热处理。对MIM IN 718的大多数研究也是用热处理的样品进行的。

对不同文献数据的评估表明,与热处理MIM材料相比,烧结MIM IN 718的拉伸强度更低(见表24.2)。因此,根据AMS 5917,建议对IN 718进行热处理。文献中的热处理通常包括固溶退火步骤,然后进行老化/沉淀热处理。在大多数情况下,热处理基于铸造或锻造In 718的现有规范,如AMS 5662或AMS 5663(工艺参数:见表24.2)。通过应用这种热处理,MIM IN 718可获得与铸造和锻造材料相当的UTS。烧结步骤之后和热处理之前的HIP通常会导致相当的拉伸强度,但延性增加。MIM IN 718的文献数据与行业标准AMS 5917的比较表明,大多数拉伸数据符合AMS 5917要求(见表24.2)。

尽管有一些关于MIM IN 718的出版物,但高温机械性能的出版物非常稀少。然而,研究表明,通过适当的加工,可以实现优于AMS 5596最低要求的高温拉伸、应力断裂和疲劳性能。测试样品由平均粒径为15μm的气雾化IN 718粉末制备。在真空中,在1260℃下烧结6小时,氩气分压约为1000μm Hg。烧结后,在1190℃、103.5MPa下进行4小时的热等静压。装运后的样品在870℃下热处理10小时,然后在950℃下在氩气中固溶热处理1小时,然后进行空气冷却。沉淀热处理在718℃下进行8小时,然后以38℃/h的冷却速度进行炉内冷却至620℃,然后进行8小时的保温步骤,然后进行空气冷却。

IN713是一种相对经济高效的γ'硬化铸造合金。典型应用是涡轮增压器叶轮和低压涡轮叶片,因为其具有优异的高温强度和抗氧化性。IN 713通常用于铸态。通常区分两种不同类型的合金:碳含量在0.08-0.20wt%范围内的IN 713C(因科镍合金713碳)和含0.03-0.07wt%碳的IN 713LC(因科合金713低碳)。这两种合金已被不同的研究小组用于MIM。

对于MIM IN 713C材料,该材料由粒度小于22μm的粉末制成,并在氩气气氛下在1280℃下烧结3小时,其相对密度为99.1%。通过在1200℃和1030bar下进行4小时的HIP,可以实现100%的致密化。所得晶粒尺寸相当小,据报道,在烧结条件下,立方形γ'-沉淀的体积分数为0.1-0.2μm。烧结材料的室温拉伸性能可以通过HIP提高,并且在烧结和热等静压条件下都比铸造参考材料更好。水溶性粘合剂系统没有碳吸收。室温屈服强度Rp0.2¼829.5MPa稍低,UTS Rm¼1319.4MPa和断裂伸长率A¼16.4%略高于烧结材料的值。除室温试验外,还进行了650、850和1000℃的拉伸试验。所获得的值与针对烧结和热等静压(1200℃/100MPa/4 h)样品所报告的测试结果完全一致。使用In 713LC代替In 713C粉末,提高650℃和900℃,由于粉末和加工侧杂质水平降低,可实现屈服强度(843MPa代替800MPa,459MPa代替373MPa)。表24.2总结了所有测定的拉伸试验结果。

不同研究小组研究了热处理对金属注射成型IN 713的影响,以进一步提高机械性能。由于在不同的研究中细化了γ'-相,所施加的热处理也提高了屈服强度,在高温下也是如此。然而,屈服强度的增加伴随着延性的严重降低。由固溶退火步骤(1220℃/2 h)和老化步骤(925℃/4 h/AC)组成的热处理可提高抗蠕变性能。在500℃下,旋转弯曲疲劳性能没有观察到差异。

氧化行为是高温应用的另一个重要因素。研究表明,在800-1100℃的温度范围内,MIM in 713C上形成了薄的均匀氧化物层。氧化物层由三个不同的层组成:Al2O3,一种由尖晶石、铬和少量其他氧化物组成的混合氧化物,以及易于剥落的NiO层。与铸造合金相比,MIM材料观察到更好的氧化行为,即更高的抗氧化性。结果表明,MIM IN 713C在氧化条件下表现出良好的潜力。

最近正在对Mar-M247和CM 247 LC的MIM进行研究。这两种合金的化学成分非常相似。CM 247 LC源自Mar-M247成分,专门设计用于定向凝固叶片和叶片应用,并针对可浇铸性进行了优化。表24.1列出了两种合金的标称成分。

通过MIM生产Mar-M247、测定高温下的拉伸性能以及表征氧化行为。来自Mar-M247的MIM试样在烧结状态(1317℃/2 h/高真空)和额外的HIP和热处理条件下的机械性能与700℃以下铸造和定向凝固材料的可比文献数据一样高。此外,与相同合金的铸造试样相比,Mar-M247 MIM合金在检测的时间和温度间隔内表现出更好的抗氧化性。

通过MIM研究了CM 247 LC的可生产性。在1295-1325℃下在高真空下烧结3小时,可获得98%-99%范围内的高相对密度。在最近的研究活动中,研究了热处理的影响。对烧结和烧结及热处理材料进行高温拉伸试验和蠕变试验。与多晶铸造参考合金相比,烧结态MIM CM 247 LC在低温和中温下的拉伸性能与铸造+HIP材料相当。MIM CM 247 LC的抗蠕变性能可以通过热处理得到改善,但与铸造合金相比。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号