大多数硬质合金是基于碳化钨和钴的组合。钴最常用的含量为3-25 wt%,但镍和铬用于需要增强耐腐蚀性的应用中。金属粘合剂可以通过额外的合金化进一步改性。例如,在WC-Co硬质合金中添加Ru可显著提高硬度,而不降低其韧性。较低的粘合剂含量也会增加硬度,但会牺牲韧性。

硬质合金成分可分为三种基本类型:直接级、微金级和合金级。直品位主要是Co粘结剂中的WC,但可能含有少量晶粒生长抑制剂。微晶粒等级由Co粘合剂中的WC和十分之几的VC和/或Cr3C2组成,以实现<1μm的晶粒尺寸。合金化等级由Co粘结剂中的WC和添加的Ti、Ta和Nb组成,它们形成具有更圆形形态的单独碳化物颗粒。这些通常被称为立方或固溶体碳化物。

用于金属加工的直牌号通常含有3-12wt%的Co。WC粒度通常在1至8μm之间。随着晶粒尺寸的减小,硬度和强度增加,但韧性降低。用于岩石和地球钻探工具的部件由含有6-16wt%Co的直品位生产,粒径为1.5-10μm或更大。用于模具和冲头的直牌号具有中等粒度,Co含量范围为16至30重量%。

微晶粒级通常含有6-15 wt%的Co。添加VC和/或Cr3C2可控制LPS期间的晶粒生长,最终晶粒尺寸<1μm。细晶粒尺寸提供了极高的硬度和强度,这对于用于软工件材料的切削工具特别有用,因为它们可以高度抛光,并且可以保持极其锋利的切削刃。它们还可以用于加工镍基高温合金,因为它们能够承受高达1200℃的温度。对于产生剪切应力的旋转工具,如钻头,也需要微晶粒等级。

合金牌号主要用于切割钢,通常含有5-10wt%的Co。晶粒尺寸范围为0.8至2μm。TiC的添加量为4至25wt%,并减少WC扩散到钢屑表面的趋势。TaC和NbC的添加范围从0wt%到25wt%,并提高了强度、耐撞击性和抗热震性。这些立方碳化物的添加也增加了热硬度,这有助于在切削刃处产生高温的应用中避免热变形。合金牌号也用于非金属加工应用,主要用作易损件。典型晶粒尺寸为1.2至2μm,Co含量为7至10wt%。需要增加耐腐蚀性和更高硬度的应用的磨损等级通过添加Ni和Cr来制造。

实际上,所有WC-Co硬质合金均采用LPS处理,如第23.4.1节所述。W和C均溶于Co,三元体系在约1280℃时形成共晶。当共晶液体形成时,致密化迅速发生。即使在粗WC粉末和低Co含量的情况下,液相也能达到理论密度的99%以上。硬质合金需要烧结至全密度,因为极少量的孔隙率会使其变脆。硬质合金可以固态烧结到高密度,但通常需要LPS来形成最佳的微观结构。

晶粒生长由WC晶粒界面处的反应控制,而不是像在重合金中那样由液相中的扩散控制。硬质合金的晶粒生长率比重合金低得多,晶粒尺寸小得多。在等温烧结过程中,晶粒尺寸随时间的平方根而增加。界面反应的速率,以及WC晶粒生长的速率,可以通过少量添加(<1wt%)其他过渡金属碳化物来控制,包括VC、Cr3C2、NbC、TaC、TiC和Zr/HfC,这些碳化物的有效性降低。

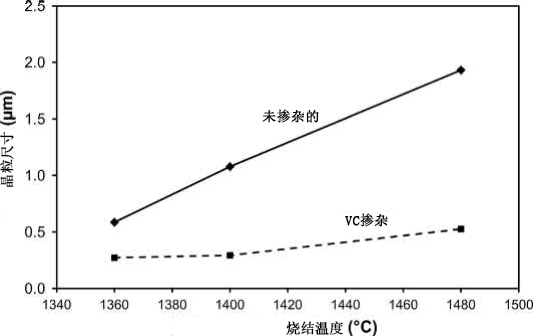

VC添加对起始粒度为0.050μm的WC-7Co晶粒尺寸的影响如图23.17所示。未掺杂的WC-7Co粉末必须在1400℃以下烧结以保持亚微米粒度,而VC掺杂即使在1480℃的烧结温度下也能保持亚微米晶粒尺寸。由于掺杂硬金属中的晶粒生长受到限制,最终晶粒尺寸通常与起始粒度有关。

图 23.17 烧结温度对起始WC粒度为0.05μm的掺杂和未掺杂WC-7Co晶粒尺寸的影响

在WC-Co的LPS过程中,可能发生异常晶粒生长,其中少数大晶粒的生长比平均晶粒尺寸大几倍。在这种情况下,具有较小平均粒度的粉末可导致比具有较大平均粒度的粉体更大的烧结粒度。使用粒度分布窄的粉末可以避免异常晶粒生长。较低的烧结温度和晶粒生长抑制剂的使用也减少了异常晶粒生长的发生。

硬质合金通常在1400-1450℃的真空间歇炉中烧结,但温度可能在1350至1600℃之间,具体取决于Co含量和所需的微观结构。熔炉热区通常由石墨构成,MIM硬金属部件设置在涂有石墨涂料的石墨托盘上。烧结过程中的真空度通常约为0.1 Pa(10-3 Torr),但特殊的熔炉能够在基体仍然熔融的情况下用氩气将熔炉回填至至少3MPa的压力,以确保零件完全致密化。压力辅助烧结的使用已变得越来越普遍,以消除由于残余孔隙而产生的废料。传统的真空烧结部件可以在单独的操作中HIP到全密度,但需要额外的成本。它们也可以用于一些没有HIP的应用中,但通常需要较高的烧结温度,这会使微观结构变粗。较小的WC颗粒尺寸和/或添加晶粒生长抑制剂可以帮助保持细晶粒尺寸。

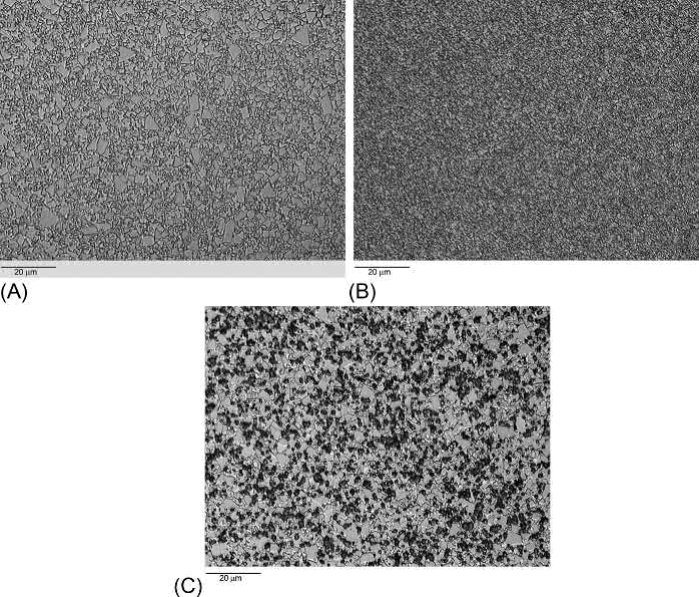

图 23.18 (A)A级烧结微观结构。(B) 微克级。(C) 显示立方碳化物的合金等级

专门的烧结循环和粉末化学的调整可以使烧结组件最外层20-30μm处的Co富集或耗尽。富集层可使部件具有更高等级的性能,表面以下较低粘合剂含量的抗变形性。耗尽层可以为耐磨涂层(例如TiC、TiN、TiCN、TiAlN或Al2O3)的沉积提供更好的表面。

图23.18显示了直级、微金级和合金级的微观结构示例。与微金级相比,直级含有相对较大的晶粒,但它们仍然比液相烧结重合金中的晶粒小得多。细而不规则的晶粒使WC-Co比重合金更不易受重力变形的影响。合金级中的黑色块状区域为立方碳化物。

注塑成型过程需要仔细控制截留的空气、焊缝和飞边。由于碳化物比金属对微观结构缺陷更敏感,喷射或不良焊缝在生坯中产生的任何大孔隙都将导致不可接受的微观结构。由于粉末的粒径较小,与较大的钢粉末相比,允许原料进入模具中更小的间隙,因此控制闪蒸是一项挑战。如果要模制切削刀片,切削刃处的飞边将限制可达到的尖端半径或珩磨尺寸,因为飞边的绿色去除将导致倒角边缘。烧结后珩磨可将倒角磨圆至一定半径,但珩磨尺寸将超过原始泛水的厚度。增加这一困难的是,硬质合金原料对刀具飞边区域的高磨损,这只会增加间隙并限制刀具寿命。然而,使用合适的模具,切削刀片可以几乎无飞边生产,烧结后几乎不需要或不需要后处理。

避免飞边导致了硬质合金低压注射成型的发展,从而在使用成本较低的工具材料和成型设备的同时延长了工具寿命。粘合剂和固体负载是定制的,以获得可在较低压力下注入的低粘度浆料。低压注射成型可能导致难以填充厚截面,从而导致凹陷或空隙。这可以通过更大的浇口和增加模具温度来部分补偿,以延长填充时间。这也要求闸门位于最厚横截面处或附近。微尺寸零件的注射成型也是可能的,前提是流变性经过调整,允许在正常注射压力下填充微特征。这可以通过减少粉末负载和适当选择粘合剂来实现。

由于压坯中的应力,陶瓷和碳化物注射成型零件中经常出现裂纹、凹陷和空隙。当热塑性塑料冷却时,它们会因压力-体积-温度(PVT)响应而收缩。这些收缩应力会在模具限制收缩的情况下导致裂纹。一个示例是由厚截面中的刀芯创建的内径。该工具限制了压块的收缩,在内径中产生拉伸应力。如果压块中存在不良焊缝或其他薄弱点,则这些应力可能会导致裂纹。具有厚截面的注塑部件通常在最厚截面发生冻结之前在浇口处冻结。由此产生的材料收缩会产生收缩应力,这会导致压块中出现空隙或下沉。空隙和凹陷的解决方案可能包括增加浇口尺寸,将浇口移动到零件的较厚部分,使用加热的浇口,提高模具温度以延长浇口冻结前的时间,或在浇口冻结前增加保持压力。然而,压力过大会导致零件的应力变化,从而可能导致裂纹。无定形聚合物或低熔点聚合物的掺入可以减少总收缩。在无定形聚合物中,没有玻璃化转变,这消除了在结晶聚合物中观察到的部分收缩。在原料中使用较低熔融温度的聚合物可以降低所需的模塑温度,这反过来可以减少系统的总膨胀,从而减少冷却时的收缩。使用柔性聚合物可以在不引起裂缝的情况下适应应力。

蜡基系统的所有热脱脂都可以成功完成,但需要长的热循环。由于重力,特别是在较厚的横截面上,身体可能会发生变形。氧化铝和石墨的粉末床可用于帮助将粘合剂吸出并避免变形。其他人还证明了蜡聚合物系统的所有热脱脂,尽管这可能会导致尺寸精度降低。

碳化物的热脱脂与工具钢相似,需要密切关注碳控制。可以使用氢气,但会导致脱碳。脱碳也可能是由于碳与粉末中的氧化物反应引起的,如果粘合剂去除不完全,则可能发生渗碳,这最可能在惰性气氛中发生。

氮气/氢气混合物中的脱脂和真空脱脂可防止脱碳。与起始粉末相比,粘合剂系统的聚合物部分在最高温度为500℃的20%-50%H2/平衡N2气氛中的热脱脂不会导致碳的变化。高于50%的H2百分比导致脱碳,而低于20%的H2百分比则导致烧结后残留碳。对于蜡聚合物系统在最高温度600℃下的所有热脱脂,100%N2导致渗碳,100%H2导致脱碳,75%H2/平衡N2导致平衡碳。当同一系统先进行溶剂萃取的两阶段脱脂过程,然后在更快的循环下进行热脱脂时,获得了含75%H2/平衡N2和100%H2的等平衡碳。这归因于在最高脱脂温度为600C时保持时间短。最佳H2/N2比率可取决于粘合剂成分、气体流速、部分横截面和/或炉负荷。

必须仔细控制硬质合金的碳含量,以获得最佳性能。高碳含量会导致游离碳在微观结构中析出。低碳水平将导致脆化双碳化物的形成,如Co3W3C或Co6W6C,称为η相。碳窗取决于Co含量。Co含量越高,碳含量限制越宽。具有基于除Co或Ni以外的金属的基体合金的硬质合金通常需要更严格的碳控制。

许多因素影响碳含量,包括起始粉末的化学成分、粘合剂组成、组分大小、脱脂方法、炉结构、炉负荷、烧结基质、烧结气氛、加热速率、烧结时间和温度。烧结部件的碳含量通常通过测量其磁饱和来无损测定。如果硬质合金渗碳不足,Co基体将溶解更多的W,降低其磁饱和。低于等效碳饱和合金78%的磁饱和表明出现了η相。沉淀碳可能出现在100%磁饱和的读数处,此时磁饱和随着碳含量的增加而停止增加。

除碳控制外,晶粒尺寸对许多硬质合金应用也至关重要。晶粒尺寸可以与硬度直接相关,但可以通过测量矫顽力来无损地和更精确地表征,矫顽力与WC晶粒和Co基体之间的界面面积相关。界面限制了铁磁Co基体内磁畴壁的移动,因此较小的晶粒尺寸需要更强的磁场来恢复磁饱和硬金属部件的零磁化。

尽管WC-Co组分有较低的变形倾向

在烧结过程中,它们容易受到炉内温度和碳梯度的影响。一致的炉负荷很重要。据报道,尺寸精度为±0.2%。硬质合金对污染非常敏感,只能在专用熔炉中烧结。

烧结的硬质合金零件偶尔会从炉内露出一层薄薄的钴涂层。如果要钎焊零件,这种钴覆盖现象可能是有益的,但在大多数情况下,必须将其磨掉。钴覆盖可能在零件之间以及在炉运行之间随机发生。这与残余气体的碳活性有关,残余气体在熔炉中的不同位置和单个产品的不同表面上的碳活性不同。建议在非渗碳气氛和脱碳气氛中冷却,以避免钴覆盖。有些牌号采用特殊的烧结方法,有意将钴打入表面,以提高刀具切削刃的韧性。

在几乎所有的情况下,烧结零件都要进行后烧结操作。切削刀具的最小操作是珩磨切削刃,这对其性能至关重要。许多切削刀具的几何形状需要在烧结后进行磨削。对于某些工具,零件的顶部和底部将被研磨。另一些则需要对周边进行研磨,无论是否对切削刃进行珩磨。在许多情况下,完成的零件都有涂层。涂层提供润滑性和增加的硬度。它还提供了扩散阻挡层,以防止硬金属在加工过程中暴露于高温时氧化。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号