由于基础(固相)金属原子在液体中的高扩散速率,在工艺过程中形成液相的合金添加剂通常导致高致密化速率、较低烧结温度和更高的成本效益。难熔金属的液相烧结(LPS)通常包括添加过渡金属,如Ni(作为元素粉末),其对难熔金属具有高溶解度,并形成热力学稳定的第二相,液相线温度低于1500℃。

液相烧结传统上分为初始阶段、中间阶段和最终阶段。初始阶段,重排,始于液相的形成。随着液体形成耐火金属的增加,在液相中的溶解度使得在加热过程中形成的固体-固体接触能够溶解。润湿液体产生的毛细管力作用在固体颗粒上,并将它们拉在一起,导致快速收缩。在中间阶段,溶液再沉淀、颗粒接触处的原子和其他凸点溶解在液相中,并扩散到相邻的凹面,在那里它们再沉淀。随着颗粒形状的变化,它们会更好地填充并释放液体,以填充任何剩余的孔隙。除了致密化,溶液再沉淀过程还通过奥斯特瓦尔德熟化导致晶粒生长。LPS的最后阶段包括由于固体骨架的刚性而导致的持续的微观结构粗化和较慢的致密化。在实践中,通常避免LPS的这一阶段,特别是对于MIM工艺,在MIM工艺中,长时间加热会导致变形和形状保持损失。在此阶段,致密化实际上已经完成,晶粒尺寸的进一步增加会降低性能。

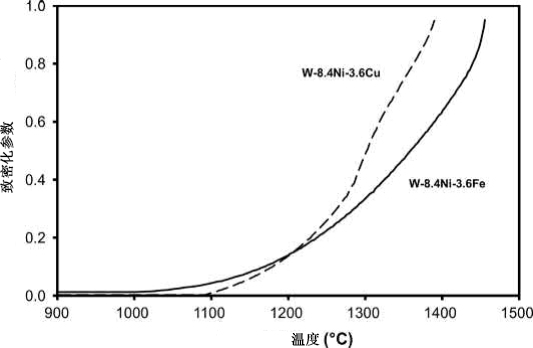

大多数重合金的致密化发生在液相形成之前。如第23.5.2节所述,镍和铁的添加尤其增强了W的固态烧结。图23.4给出了W-8.4Ni-3.6Fe和W-8.4Ni-3.6 Cu的致密化随温度变化的曲线图。对于W-Ni-Fe,液相在1400℃时开始形成,并且在基质在1455℃下完全熔化之前,基本上实现了完全致密化。当第一液相在1285℃形成时,W-Ni-Cu的致密化程度较低,但当基体在1370℃完全熔化时,W-W-Ni-Cu快速致密化,致密化速率第二次增加。

图 23.4 W-Ni-Fe和W-Ni-Cu重合金在以10℃/min的速度加热时的致密化

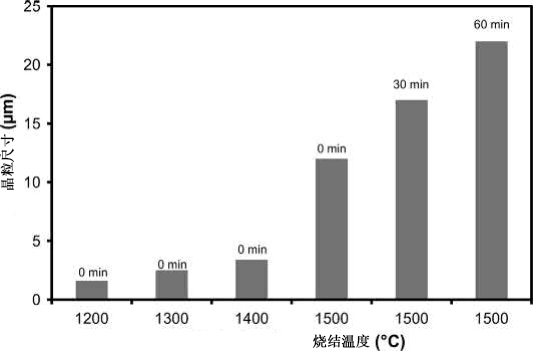

一旦液体形成,谷物生长速度显著增加,如图23.5所示。由于重合金的致密化和晶粒长大在液相形成时发生得如此迅速,因此它们对初始颗粒尺寸的敏感性不如固态烧结材料。在等温烧结过程中,晶粒尺寸与时间的立方根成比例增加。比例因子称为晶粒生长速率常数,取决于W在基体中的扩散率和溶解度以及基体的体积分数。较高的W体积分数导致较高的晶粒生长速率常数,如图23.6所示。基质体积分数对高达约97重量%W的致密化仅有轻微影响,但可显著影响变形,如下文所述。

图 23.5 在加热至1500℃和在1500℃等温烧结期间,88W-8.4Ni-3.6Fe的晶粒尺寸增加。记录保持时间。液体在1400至1500℃之间形成

图 23.6 钨含量对LPS W-Ni-Fe重合金晶粒生长速率常数的影响

常规工艺循环

重合金通常在纯氢或氢/氮混合物(如游离氨)中温度为1500℃的熔炉中烧结。典型的配置是连续推进式炉;但是也可以使用真空炉。可以使用干氢气;然而,湿氢已经成为抑制气泡缺陷形成和氢脆的工业标准。整个过程可以在湿氢气下进行,或者在闭孔之前首先使用干氢气以获得最大的氧化物还原,然后在闭孔和液体形成之前使用湿氢气以防止前述缺陷。在烧结循环后期使用湿氢可以最大限度地减少捕获的水蒸气量。

这些合金的工艺循环包括900-1100℃范围内的低温保持,以在孔隙闭合之前获得最大的氧化物还原和粉末表面挥发物的脱气。在孔隙闭合之前减少金属氧化物是重要的;否则,水蒸气会被截留,导致残余孔隙、起泡和氢脆。建议随后将烧结温度提高到1325-1500℃范围,保持20分钟至2小时。时间/温度分布是合金、所需微观结构和部件尺寸的函数。对于W含量较高的合金、镍铁合金和性能敏感部件,建议采用较高的烧结温度和较长的烧结时间。较高的烧结温度、较长的烧结时间和较低的W含量会导致零件在其自身重量下坍塌时变形。对于较低的W含量、镍铜合金和尺寸敏感的部件,建议使用较低的温度和较短的保温时间。

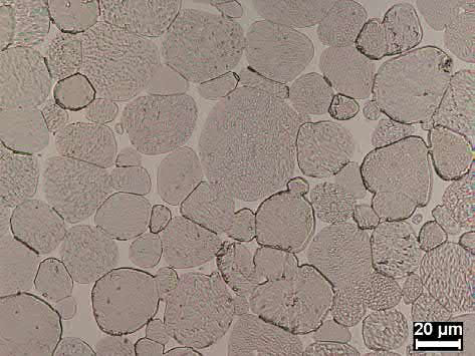

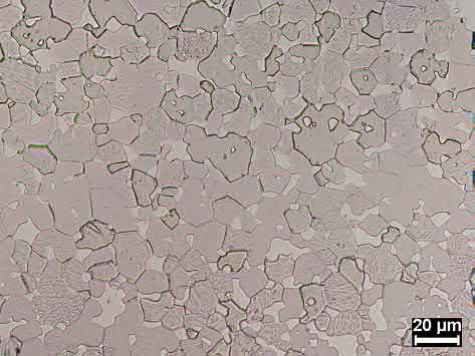

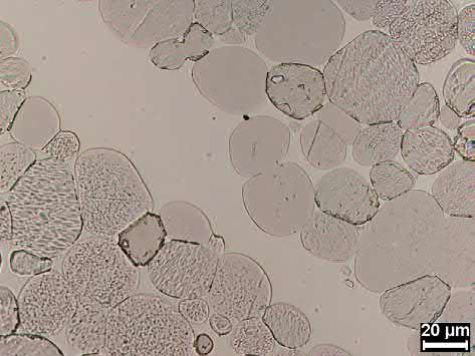

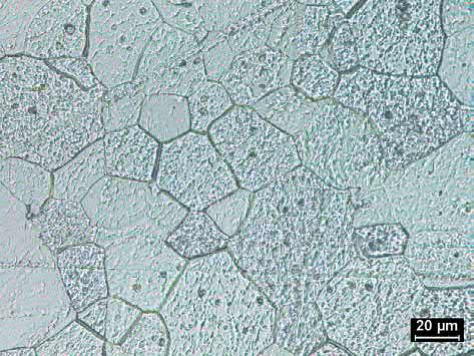

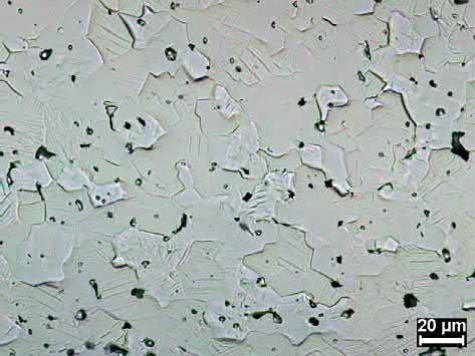

MIM微观结构的显微图如图23.7和23.8所示。晶粒在图23.7中完全磨圆,而在图23.8中未完全磨圆。图23.8的微结构稍欠发达是MIM部件的特征,需要更好的特征定义。如图23.7所示,如果特定特性需要完全发育的微观结构,则应预期缺乏特征定义。形状保持也可以通过使用更高钨含量的合金来获得,即使用95重量%W而不是90重量%W。

图 23.7 95W-4Ni-1Fe MIM重合金在1490℃氢气中烧结1小时,晶粒尺寸为35μm

图 23.8 95W-4Ni-1Fe MIM重合金在1480℃氢气中烧结1小时,晶粒尺寸为10μm

冷却速度也会影响最终性能。缓慢的冷却速度减少了基体中固溶体W的量,但也可能导致金属间化合物的形成,这取决于合金成分。由90-97 wt%W组成的W-Ni-Fe合金通常在1470-1580℃的氢气中烧结至接近全密度。用Cu代替Fe将钨基合金的烧结温度降低到与316L或17-4PH不锈钢的烧结温度相似的范围。这些W-Ni-Cu合金在1325℃至1380℃的温度下在干燥氢气中烧结至接近全密度。具有较低Ni:Cu比的W-Ni-Cu合金在较低温度下形成液相,但由于W在基体中的溶解度较低。

失真效应

除非固体颗粒之间形成足够的接触以抵抗重力、表面张力和摩擦力,否则高密度和有助于重合金致密化的液相也会导致较差的尺寸稳定性。LPS MIM组件抵抗这些力变形的能力由其在烧结过程中的粘度决定。较高的液体量和较大的颗粒尺寸导致较低的体积粘度和剪切粘度以及较小的尺寸稳定性。为了避免坍塌,LPS主要限于具有高固体体积分数的组合物。W-Ni-Fe重合金通常在W含量<90wt%时显示变形,对应于约0.76的固体体积分数。W含量为90wt%或以上的重合金在高烧结温度或长烧结时间下也会塌落,这也会导致微观结构粗化,性能和特征保真度降低。

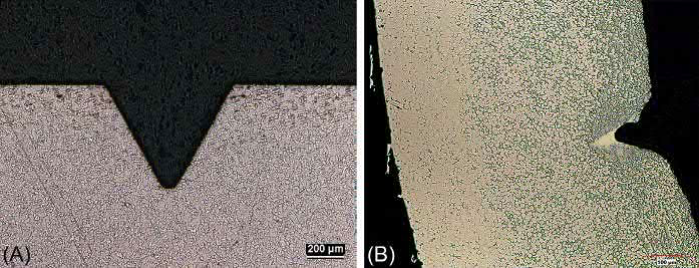

有限元建模可以准确预测重力、表面张力、基底摩擦、固体含量和烧结时间对烧结部件形状的影响。重型合金应避免的特点是悬臂或支撑不良的大型截面。较大的MIM组件更容易因重力而坍塌,以及因零件粘附在基底上而产生的摩擦相关变形,而表面张力会导致微观MIM零件上的特征变圆。图23.9显示了(A)适当烧结和(B)过度烧结的重合金的微观结构。在过度定中心的情况下,由于精细特征细节处的润湿效应,液相开始去除特征。

图 23.9 (A) 适当烧结(B) 包覆90W-8Ni-2Fe MIM特征。偏心特征显示液体填充特征和圆角

实际流程问题

通过MIM处理重合金时,主要关注的问题是微观结构的均匀性/完全发展、由于坍落而产生的变形、形状保持以及由于不适当的烧结气氛和/或轮廓而产生的起泡。

每个工艺步骤都会影响微观结构。如果粉末未完全混合或研磨,微结构可能具有液相形成元素区域,从而降低局部性能。这种微观结构行为也可能是由于难熔金属粉末的脱团聚不良或烧结过程中充满液体的生坯裂纹导致的,从而形成了难熔金属和液相形成金属的富集区域。通常,研磨不良或混合不良会导致液体池呈球状,而绿色状态的裂缝则会产生本质上呈线性的液体池。图23.10显示了绿态裂纹的这种效应的显微照片。

图 23.10 钨重合金的液体填充区域,其在烧结过程中填充液体时具有绿色裂纹

所有MIM系统都会发生变形,其特征是塌缩和失去特征形状保持,主要是几何结构、烧结温度下的材料粘度和密度的函数。由于重合金在所有MIM材料中具有最大的密度,并且是液相烧结的,因此它们具有最大的变形倾向。这种失真可以通过使用几种技术来减轻。微观结构可以是下层的,这使烧结过程中的液体量最小化。然而,这导致了未发育的微观结构,其可能具有较差的机械性能,但标称密度性能和优异的尺寸一致性。另一种技术是将合金改为更大量的固相,这将改变性能,但允许充分发展微观结构和可接受的尺寸一致性。减少变形的最后一项技术是使用调整器来适当地支撑部件。用于重合金的沉淀剂通常由纤维或高氧化铝制成。该设置器的设计目的是支撑部件,并将重力引起的变形或坍塌降至最低。选择具有最小无支撑截面的部件也可以防止此类材料的变形。

MIM重合金的起泡可能是干氢中的一个重要问题。消除这些缺陷的主要方法是在湿氢气中烧结,以抑制微结构中水蒸气空隙的形成,这些空隙在高温下聚结并在部件表面喷发。

钨重合金由于其独特的高密度和机械性能而具有工程意义。这些合金的密度为19 g/cm3,伸长率为35%,硬度为43 HRC,极限抗拉强度为1380MPa(200 ksi)。表23.4概述了基于W重量百分比的不同类别重合金的一些典型性能。

这些合金易发生氢脆,并且在烧结操作期间暴露于氢气中,因此可能需要氢气脱气以增强合金的延展性。通常,900-1300℃的固溶退火和随后的淬火可以避免杂质偏析和金属间相的形成。表23.5显示了对接受真空处理的95wt%W合金进行的研究。该材料在纯氢-1480℃和1490℃的两个温度下烧结。烧结后,一半样品在10-6托真空中在1200℃下真空退火2小时。

表格 23.4 重合金性能

90W6Ni | 90W7Ni | 95W3.5Ni | 95W3.5Ni | 97W2.1Ni | |

合金 | -4Cu | -3Fe | -1.5Cu | -1.5Fe | -0.9Fe |

美国标准B-777-15 典型密度(g/cm3) 硬度(RC) UTS(MPa) 0.2%屈服强度(MPa) 伸长率(%) 弹性模量(GPa) 热膨胀(20-400℃,ppm/K) 导热系数[W/(mK)] 电导率(%IACS) 相对磁导率 | Class 1 16.96 24 770 517 6 280 5.4 96 14 <1.01 | Class 1 17.00 25 860 610 15 270 4.8 75 10 5.0-5.5 | Class 3 18.0 27 760 590 5 310 4.4 140 16 <1.01 | Class 3 18.12 29 862 620 3 340 4.6 110 13 4.0-4.5 | Class 4 18.56 30 883 586 2 360 4.5 125 17 1.6-2.0 |

表格 23.5 真空退火对95wt.%W重合金

烧结温度(℃) | 真空退火 | 密度(g/cm3) | YS(MPa) | UTS(MPa) | 伸长率(%) |

1480 1480 1480 1480 | 否 是 否 是 | 18.0 18.1 18.0 18.0 | 598 717 596 641 | 814 968 658 957 | 6.1 17.3 3.7 18.7 |

固溶或弥散强化的难熔金属和难熔金属合金由于其高熔化温度,通常在高温下固态烧结。它们传统上是通过电流通过固结粉末直接加热而烧结的。随着零件密度的增加和电阻率的降低,更多的电流流过零件。直接烧结可以在几千安培的电流下实现高达3000℃的温度。尽管该方法适用于生产将对棒材、线材或板材进行热机械加工的棒材,但其不适用于烧结网状MIM零件。因此,MIM难熔金属通常使用辐射电阻加热进行固态烧结,但具体条件取决于特定的合金、粒度和杂质。

对于具有组分互溶性的合金,例如W-Re合金,烧结过程中同时发生致密化和均匀化。如果合金添加剂的熔化温度低于母材金属,则可以增强扩散,但Kirkendall孔隙率可能是由于不同的扩散速率造成的。例如,如果W的粒度大于W的粒度,则添加Re可以减缓致密化,但否则,由于其扩散率略高,Re通常会促进致密化。

不溶性氧化物(如La2O3、Y2O3、CeO2和HfO2)的添加可对致密化行为产生增强或延缓作用,这取决于添加的颗粒数量、其尺寸、分布、含量和类型。向W中添加氧化镧通过通过齐纳效应钉扎晶界以保持小晶粒尺寸来增强致密化。

当彼此接触的颗粒经历颈部生长并且它们的中心彼此接近时,难熔金属的致密化通过固态烧结发生。几种烧结机制可以同时激活,但在低温下,晶界扩散是W和其他难熔金属的主要致密化机制。一旦孔隙度降低至约8%,孔隙闭合,晶格扩散开始占主导地位。实际上,固态烧结难熔金属的密度很难达到理论密度的96%以上。当压坯接近全密度时,所有系统的烧结收缩都表现出渐近特性,并且可以根据基于主烧结曲线(MSC)概念的模型进行预测。这些预测可用于构建颗粒尺寸、初始密度、烧结温度和烧结时间影响的工艺图。

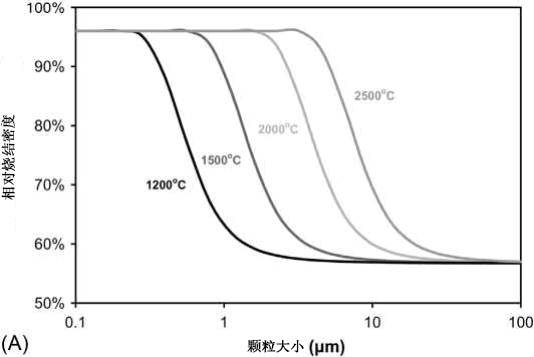

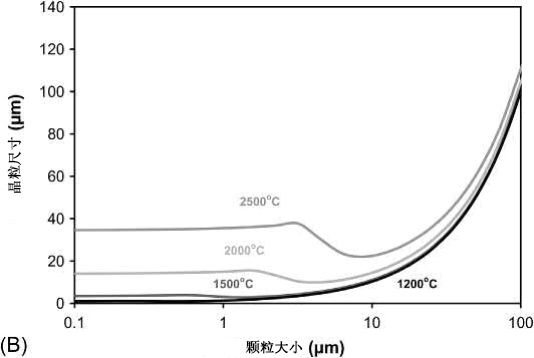

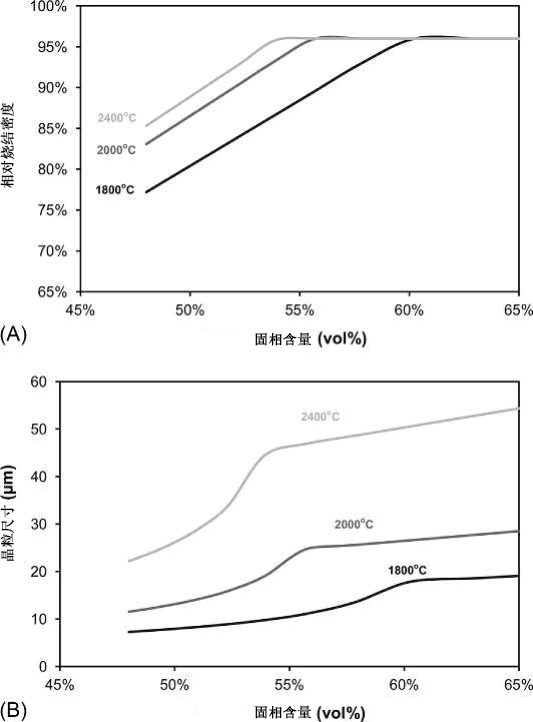

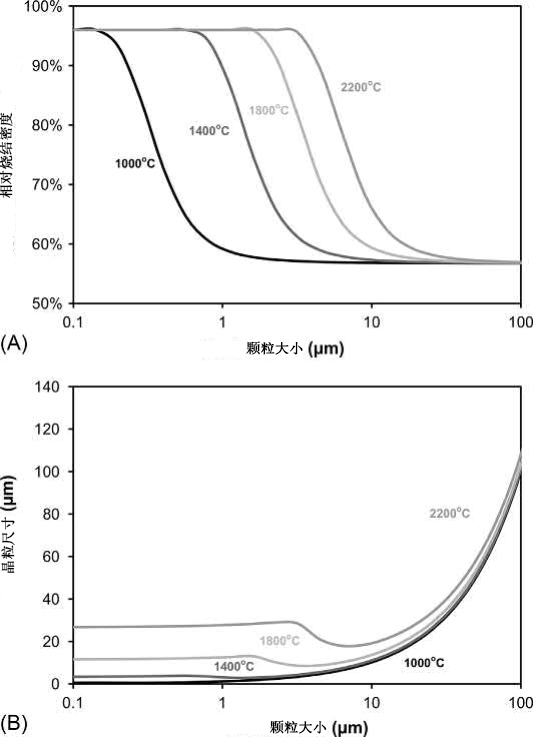

基于MSC模型,图23.11给出了初始密度(固体负荷)为理论密度的55%,烧结时间为600分钟时,W颗粒尺寸和烧结温度对密度和晶粒尺寸影响的过程图。即使在2500℃下,10μm以上的W颗粒尺寸也几乎没有致密化或晶粒生长。最大致密化可在2000℃时实现,颗粒尺寸小于2μm,晶粒尺寸增加约10倍。尽管曲线图显示,0.5μm或更小的W颗粒在1500℃或更低的温度下可以实现接近全密度的颗粒生长,但这种小颗粒的不良堆积特性使得实现55%的固体负载非常困难。

图 23.11 W粒度和烧结温度对(A)密度影响的工艺图

图 23.11-续(B)在55%的固体负荷下成型并在烧结温度下烧结10小时的W粉末的粒度

图 23.12 固体负载和烧结温度对(A)密度影响的工艺图。(B) 在烧结温度下烧结10小时的2.0μm W粉末的晶粒尺寸

图 23.13 Mo粒度和烧结温度对(A)密度影响的工艺图。(B) 在55%的固体负载下成型并在烧结温度下烧结10小时的钼粉末的粒度

图23.12显示了增加固体负载对在1800-2400℃烧结600分钟的2μm W粉末的密度和粒度的影响。较高的烧结温度可以部分补偿较低的固体负载,但即使在2400℃时,也需要至少54 vol%的固体负载才能达到最大密度。颗粒生长对于实现接近全密度的固体负载变得重要。

使用相同的MSC模,图23.13给出了固体负载为55vol%和烧结时间为600min时Mo颗粒尺寸和烧结温度对密度和晶粒尺寸的影响的过程图,尽管由于Mo的较低熔化温度及其较高的扩散率,烧结温度略低。

固态烧结可以通过少量的添加剂增强或“活化”,这些添加剂会分离到晶界并形成高扩散率的第二相。W和其他难熔金属最有效的烧结活化剂是过渡金属,如Co、Fe、Ni、Pd和Pt,它们对W具有较高的溶解度和相对较低的液相线温度,但在W中的溶解度有限。添加<1wt%的这些元素可大大降低W和Mo的烧结温度。添加Pt和Pd可激活Re的烧结。钴、铁和镍的添加促进了铌的致密化,尽管铌氧化物可以作为1600℃下活化烧结的屏障。不幸的是,所有的烧结活化剂都对性能有害。

过渡金属对难熔金属致密化和性能的强烈影响需要特殊程序,以确保它们不会无意中从混合混合器和注射成型机的螺杆和桶中拾取。如果铁基材料之前已复合成型,则必须正确清洁这些磨损表面。此外,载体聚合物必须适当熔化,以防止杂质从这些表面的磨损中拾取。使用这些活化剂,特别是Co、Pt和Pd的另一个问题是载体聚合物的降解。这些元素甚至在室温下起催化作用以分解聚合物。需要使用抗氧化剂作为粘合剂系统的一部分,以防止这种情况发生。

MIM耐火金属部件通常在1900至3050℃的温度下烧结。烧结所需的高温要求使用耐火金属凝固材料。例如,纯W组件可以烧结在W板上。难熔金属氧化的趋势需要还原气氛或真空烧结。除了促进致密化外,高烧结温度有助于挥发杂质,如碱、碱土或过渡金属,这会显著降低耐火金属的延展性。加热速度必须足够慢,以防止杂质蒸发之前快速致密化和孔隙闭合。对于MIM尺寸的零件,加热速率通常为1-4℃/min。

耐火金属的工艺循环包括在600℃以下的温度下去除MIM聚合物,随后在900-1100℃的温度范围内保持,以在加热至最终烧结温度之前去除氧气和其他残余杂质。以实际方式获得足够密度的一种方法是在氢气中去粘结和预烧结至接近封闭的孔隙状态,以从颗粒中减少氧化物层并去除其他杂质。然后在真空中进行高温烧结。以这种方式,在氢气已经降低材料的颗粒表面之后,可以在真空中获得更高的温度。

钨和钼通常在露点低于-20℃的100%氢气中烧结。钨组件通常在2000-3050℃的温度下在流动的干燥氢气气氛中烧结,密度为理论密度的92%-98%,典型晶粒尺寸为10-30μm。钼组分通常在流动干燥氢气中烧结,温度范围为1700至2200℃,密度为90%至95%。钼氧化物的还原非常重要,因为氧含量超过50-200 ppm会导致脆性晶间破坏。尽管通常使用氢气,但在1750℃下真空烧结10小时可导致氧气含量低至170 ppm,密度为理论值的97%-98.5%,晶粒尺寸约为56μm。氧化钼的还原需要75MPa或更低的氧分压。MIM-Mo的典型微观结构如图23.14所示,典型性能如表23.6所示。

图 23.14 通过MIM形成的纯钼的微观结构

表格 23.6 使用高达1400℃的氢还原和2000℃真空烧结3小时烧结MIM-Mo的机械性能

材料 | 密度(g/cm3) | 粒度 (μm) | UTS(MPa) | 伸长率(%) | C (wt.%) | O (wt.%) |

1 2 | 92.8 92.5 | 13 31 | 480 580 | 13 35 | 0.01 0.01 | 0.05 0.19 |

分散强化W的烧结温度通常在2600至2800℃之间,但添加Y2O3、La2O3、TiC和TaC的MIM W可在2400℃下烧结至理论密度的98%以上。Mo-CeO2可以在1850℃下在流动的干燥氢气中烧结4小时,但需要热加工以达到全密度。添加3.5wt%的CeO2将非合金Mo的晶粒尺寸从17μm减小到1μm,并提高了屈服强度、伸长率和断裂韧性。

图 23.15 MIM在2400℃、4小时的氢气中重新烧结,并在1660℃和140MPa下进行HIP处理

网状Re组分可在1200-1400℃的氢气中预烧结30分钟,以提高其处理强度,然后在2300-2700℃的氢气或高真空中烧结至理论密度的97%或更高。烧结部件也可以进行热等静压,以帮助实现这些密度。晶粒尺寸通常在25至50μm之间。微观结构示例如图23.15所示。

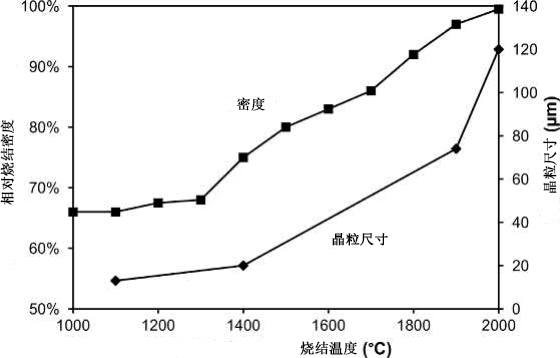

铌和钽形成氢化物,因此烧结通常在104Torr或更高的真空下进行,但也可以在惰性气氛(如Ar)中进行。它们比其他难熔金属对杂质吸收的耐受性低得多。钽组分通常在2300至2800℃的温度下在真空中烧结。高温有助于挥发间隙杂质。铌组件可以在1900-2000℃的温度下在高真空(高于10-7托)下烧结至接近全密度。烧结温度对密度和晶粒尺寸的影响如图23.16所示。当密度超过90%时,晶界脱离孔隙,导致晶粒快速生长。对于在1800-2000℃真空(10-3至10-5乇)下烧结的MIM Nb,获得了类似的密度,但所得的氧和碳含量分别为0.03和0.02 wt%,NbC在晶界处沉淀。

固溶强化的Nb和Ta合金可由预合金化的氢化氢化粉末加工而成。预合金化Nb-30Hf-9W(C-2009)可在2250℃下注塑成型并真空烧结至理论密度的94%。通过随后在1950℃、200MPa、碳和氧含量分别为80和230 ppm的无容器热等静压(HIP)3小时,可以实现全密度,这低于导致脆性行为的临界水平。PIM Nb-12Hf-9W-0.1Y(C-129-Y)的烧结响应较差,导致在2350℃的烧结温度下,最大密度为理论密度的91%。预合金化Ta-9.2W-0.5Hf粉末已在1300-1500℃下进行HIP处理,密度达到理论密度的99%。强度高于熔化和轧制的合金,但伸长率较低。2200℃下的额外无压烧结提高了伸长率,但降低了强度,对密度的影响很小。

图 23.16 Nb的密度和晶粒尺寸与烧结温度的关系图

固态烧结通常不会产生完全致密的组分。对于难熔金属的传统加工,通过热机械加工可以克服低烧结密度,但这不是净形状MIM组件的选择。烧结至小于8%的孔隙率对于闭合孔隙率是必要的,以便能够通过HIP进一步固结,而无需外部罐装。然而,HIP通常限于2000℃的温度和200MPa的压力,这对于最难致密化的难熔金属来说可能不够。其他压力辅助固结技术,如快速全向压实(ROC)和火花等离子烧结(SPS)已用于致密W,但这些方法似乎不适用于净形状MIM组件。

均匀的难熔金属合金粉末是提高致密化和避免来自未溶解颗粒或沉淀物的夹杂物所必需的。例如,使用Re涂层颗粒,W-5 Re合金可以在2230℃下在30分钟内完全均匀化,而W和Re粉末混合物产生的相同成分的均匀化需要60小时。类似地,机械合金化通过混合改善了W-25Re合金的均匀化。这些向W中添加Re的方法也可用于制备其他固溶强化合金粉末,如W-Mo、Mo-Re和Mo-W。钼合金,如Mo-0.5Ti、Mo-0.5Ti-0.1Zr(TZM)和Mo-1.2Hf-0.1C(MHC),可以通过用钼研磨元素粉末或其氢化物,并在1920-1980℃的氢气中烧结来生产。

氧化物和碳化物的均匀分布,例如ThO2、CeO2、ZrO2、HfO2、Er2O3、La2O3、Y2O3、TiC、TaC、HfC或ZrC,用于W和Mo的分散强化,可以通过用耐火金属前体加工适当的前体来实现。硝酸盐,如La(NO3)3,可以作为水溶液加入,是常见的前体。这样的前体分解成即使在氢还原期间也热力学稳定的氧化物。氢化物,如ZrH2,可以与碳添加剂一起用作前驱体,以形成原位碳化物。分散体的粉末形式通常必须具有<1μm的粒径,以有效地固定晶界。添加剂的量可以在0.3-4wt%的范围内。

与液相烧结的重合金不同,固态烧结的难熔金属的变形不是主要问题。虽然W的高密度导致垂直方向的收缩比水平方向的收缩大约0.5%,但MIM W零件的尺寸精度主要取决于注射成型工艺,尤其是注射压力。通过优化的成型参数和2-3μmW粉末,在2300℃下烧结至92.9%的相对密度后,尺寸可保持在±0.09%。

通过在2400℃或更高温度下烧结,具有1-2μmW粉末的MIM W零件的相对烧结密度可达到99%。在2400℃下烧结的MIM W零件在200℃下具有韧性,而在2600℃下烧成的零件在400℃下则具有韧性。添加1重量%的TiC可以获得更高的强度,同时在400℃下仍能获得99%的相对密度和延展性。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号