耐火金属、重合金和硬质合金通常通过粉末加工方法制造。它们的主要成分是以粉末形式从矿石中提取出来的,它们的高熔化温度阻碍了传统的熔融成形技术的加工。金属注射成型(MIM)是这些材料的一种有吸引力的成型技术,因为它减少了对二次操作的需要。由于材料废料的高成本和加工或加工它们的困难,这些二次操作对于难熔金属和重合金来说可能是昂贵的。硬质合金无法加工,必须研磨,因此近净成形对于传统方法无法形成的复杂形状具有更大的优势。由于所有这些材料的加工通常从粉末开始,MIM在材料成本上并不处于劣势。事实上,MIM在减少损失和易于回收昂贵材料方面提供了第二个显著的成本优势。因此,耐火金属和硬金属部件的MIM,即使是技术上更具挑战性的大型部件,也能提供令人信服的成本效益。

MIM已被证明适用于许多耐火合金,包括钨、钨重合金、钨铜、铼、钼、钼铜、铌基合金等。这些金属、合金和复合材料具有强度、硬度、延展性、韧性、密度和耐温性的独特组合,因此它们构成了MIM所接受的一类重要材料。应用范围从军械部件到电气和医疗电极。

与粉末通常为球形的不锈钢MIM相比,难熔金属、重合金和硬质合金粉末具有高的表面积与体积比和不规则形状的颗粒,这导致原料配方具有较低量的粉末和较高量的聚合物以获得可模塑粘度。与不锈钢和铁基MIM相比,粉末的较低固体含量要求模具具有更大的收缩率。此外,与更常规的不锈钢和铁基合金相比,这些材料在高得多的温度下烧结。因此,加工更多地沿着陶瓷注射成型的路线进行,其中原料配方具有较低的固体负荷,烧结温度较高。重要的区别在于,难熔金属、重合金和硬金属通常在氢气或真空中烧结,而陶瓷通常在空气中烧结。

本章概述了这类重要金属、合金和复合材料的应用和加工。讨论了应用、合金添加剂、粉末制备、烧结和机械性能。

正如它们的名字所暗示的,耐火金属通常用于高温应用;在需要高密度的地方使用重合金,在需要高耐磨性的地方使用硬质合金。重合金和硬质合金以W为基础,W是最常见的难熔金属。表23.1给出了W和一些其他难熔金属的一般性质。

表格 23.1 难熔金属的一般特性

所有物 | Mo | Nb | Re | Ta | W |

熔点(℃) 密度(g/cm3) 热膨胀(ppm/℃) 导热系数(W/m/℃) 电阻率(μohm-cm) 抗拉强度(20℃,MPa) 模量(20℃,GPa) 晶体结构(20℃) | 2617 10.2 4.8 142 5.4 1030 330 BBC | 2468 8.6 7.3 52 14.4 550 130 BBC | 3180 21.0 6.2 71 18.5 1380 450 HCP | 2996 16.6 6.3 54 13.1 340 190 BBC | 3410 19.3 4.5 166 5.3 2070 410 BBC |

钨的熔化温度为3410℃,是所有金属中最高的。它具有高强度、高密度、高导电性和导热性以及低热膨胀系数。这些特性使W可用于灯丝、电极、电触点、散热器、热电偶、离子注入组件、熔炉组件、热成型模具、成型炉料内衬以及专用弹簧和紧固件。面向等离子的组件,如模块化冷却指,是MIM W的一种新兴应用。

溶于W的合金元素可以通过固溶强化改善其性能。铼在提高W的高温强度方面特别有效,并通过“铼效应“改善其室温延展性,这也适用于Mo。W的常见合金化水平为3至26 wt%,Mo的Re含量为51 wt%。

钨可以用固定晶界的氧化物来分散强化,以提高高温强度和抗蠕变性。常见的例子包括添加高达2wt%的ThO2、La2O3、Ce2O3或Y2O3。这些氧化物的添加限制了晶粒生长,以在接受循环加热的应用中提供必要的使用寿命,例如电极和熔炉组件。碳化物通常具有比氧化物更低的热力学稳定性,但也可用于改善机械性能。HfC具有最高的熔化温度和最大的热力学稳定性,不会对W的室温延展性产生不利影响。

钨合金和镍、铁、钴和铜的组合称为重合金。它们由金属基质中的W颗粒组成,用于屏蔽或准直高能X射线和γ射线、动能穿透器、电极和各种重量。较小的重合金部件,如手机振动锤、医疗电极和小惯性产品,通常采用注塑成型。MIM重合金配重的示例如图23.1所示。

图 23.1 钨重合金配重

钨可以与碳结合形成碳化钨,碳化钨具有极高的硬度。碳化钨可以与钴、镍和/或铬等金属结合,生产硬质合金,也称为硬质合金。这些复合材料由WC颗粒“粘结“在韧性金属基体中,具有独特的硬度和韧性组合,使其广泛用于高速加工工具、钻土钻头部件、路面刨削以及模具、砧座和轧辊等磨损部件。一些已经成型的WC-Co部件示例为冲击式采矿机、表壳环和其他用于磨损和切割应用的复杂形状工具。

钼的化学性质与W相似,但其较低的密度对于重量重要的应用是一个优势。一种常见的钼合金是TZM,它含有少量的Ti、Zr和C,以显著提高高温强度。钼也通常通过添加0.3-0.7wt%的La2O3来增强氧化物分散体,以大大提高其抗蠕变性。钼、TZM和Mo-La2O3用于电极、离子蚀刻格栅、热电偶、熔炉组件、热成型模具、注射成型工具、X射线靶、蓝宝石晶体生长坩埚、电触点、成型炉料衬垫、散热器以及专用弹簧和紧固件。钼铼合金用于支架、热电偶和火箭喷嘴。

铼的熔化温度在任何金属中都是第二高的。与W不同,Re在低于室温的情况下具有韧性到脆性的转变。铼具有耐火金属中最高的拉伸和蠕变断裂强度,并且对热冲击几乎是惰性的。它的耐磨性仅次于Os,并且在难熔金属中具有第二高的应变硬化系数。稀土的主要缺点是其稀缺性和高氧化速率。由于其成本高且成形困难,Re及其合金的商业制造受到限制。大多数应用是军用的,涉及需要高温强度和高延展性的火箭系统。

钽具有生物相容性,并根据ASTM F560(ASTM,2017)的规定批准用于长期外科植入物。其熔化温度和密度低于W,但远高于更常用的金属。它柔软、韧性强,易于加工。由于其氧化物(Ta2O5)的介电特性,Ta的最大应用是在电解电容器中,但它也被用于金属丝、箔、片材、夹子、缝钉和网状物形式的外科植入物。它也被认为是一些医疗器械的可植入配重。在1430℃以上的温度下,钽可以通过添加W和Hf进行溶液强化,以改善性能。

铌的化学性质与钽非常相似。它具有较低的熔化温度,在8.57g/cm3下,Nb的密度是所有难熔金属中最低的,因此是强度与重量比是关键要求的应用的首选,包括一些特殊弹簧和紧固件。与Ta一样,Nb可以通过添加W和Hf来增强。大多数Nb和Ta合金是通过电子束熔化、高温挤压和锻造生产的相对低强度合金。MIM为高强度合金的净形状制造提供了潜在的优势,但需要高纯度和均匀的微观结构才能获得所需的性能。

耐火金属、重合金和硬质合金的原料在粉末/聚合物比例上与陶瓷注射成型相似,在聚合物配方上与其他金属系统相似。通常,固体负载在50-60 vol%范围内,聚合物可以是蜡聚合物、水溶性或催化型。假设零件烧结至全密度,这些固体载荷转化为1.18-1.26的平均工具放大系数。与典型的气体雾化金属(5-20μm)相比,原料中的粉末含量受到更细颗粒的高表面积(1-4μm)的限制,后者的粉末负载量高达67 vol%。

由于其高熔点,难熔金属粉末通常通过热处理化学前体来生产。化学前体的性质以及热处理循环的温度、时间和气氛决定了粉末特性,这些特性影响成型和烧结行为。

钨和钼粉末通常通过氧化物的氢还原来生产。钨粒径通常为3-5μm,但根据时间、温度、氢气流速、露点和粉末床深度的不同,钨粒径可以在0.1至50μm之间。钼粒径可以通过控制W粒径的相同变量在1-6μm的窄范围内进行调整。复合粉末可以通过将钨和钼氧化物与其他金属氧化物粉末共还原来制备。用于分散强化的氧化物和碳化物或其前体也经常在W或Mo粉末的氢还原之前添加。

表格 23.2 耐火金属和硬质合金粉末实例的特性

耐火金属 | W | Mo | Re | Ta | Nb | Wc |

Chemistry | ||||||

O (wt.%) C (wt.%) H (wt.%) FSSS | 0.120 0.0057 - 1.25 | 0.606 0.0017 - 2.2 | 0.090 <0.001 0.0056 3.5 | 0.178 0.0009 0.166 2.4 | 1.80 0.0068 0.4000 2.9 | 0.091 6.14 - 1.32 |

粒度分布 | ||||||

D10 (μm) D50 (μm) D90 (μm) | 0.88 2.7 9.8 | 2.8 6.2 7.0 | 7.5 17.5 32.8 | 1.8 5.0 7.7 | 3.7 7.4 12.4 | 0.9 1.7 3.2 |

BET | ||||||

比表面积 (m2/g) | 0.65 | 0.48 | - | 0.39 | - | 1.00 |

颗粒大小 (μm) | 0.49 | 1.23 | - | 0.90 | - | 0.39 |

比重瓶密度 (g/cm3) | 19.0 | 10.1 | 20.7 | 16.5 | 8.4 | 15.5 |

表观密度 (g/cm3) | 3.6 | 1.9 | 1.6 | 4.7 | 2.1 | 2.7 |

% 比重瓶 | 19% | 18% | 8% | 28% | 25% | 17% |

摇实密度 (g/cm3) | 4.9 | 2.7 | 2.9 | 6.0 | 3.0 | - |

% 比重瓶 | 26% | 26% | 14% | 36% | 36% | - |

还原后,W和Mo粉末必须去团聚,通常通过研磨,以生产合适的MIM原料。否则,在可模塑粘度下,固体负载将太低。它们还经常需要与合金添加剂结合,如重合金中的镍和铁。脱团聚的W或Mo粉末可以使用双锥、v锥或Turbula混合器与其他金属粉末干混合,或者还原的W或钼粉末可以与合金添加剂共研磨或涂覆。

碳化钨粉末是通过碳化钨粉末生产的。WC粉末的特性,特别是颗粒尺寸,主要取决于起始W颗粒尺寸以及渗碳温度和时间。化学控制至关重要。碳含量必须保持恒定,接近化学计量值6.13wt%。在渗碳之前可以加入少量的钒和/或铬的氧化物,以通过随后的加工步骤控制晶粒尺寸。当WC粉末与金属基体研磨时,可以添加VC和Cr3C2以及TiC、TaC和NbC。

用Co粉末和任何其他添加剂研磨WC粉末以制备硬质合金粉末的条件是关键的加工参数。两种常见的铣削技术是球磨和磨铣。这两种方法均化了混合物,并可导致颗粒尺寸减小。研磨后,通常将粉末进行喷雾干燥。大多数商业喷雾干燥分级硬质合金粉末含有粘合剂,如蜡或聚乙二醇,在研磨过程中添加粘合剂,以将自由流动的喷雾干燥团聚物保持在一起,随后在压制零件中提供足够的强度。如果喷雾干燥粉末中的粘合剂与MIM粘合剂相容,则此类粉末可用于MIM。否则,必须生产无粘合剂的定制批次,或者在混合原料之前,粉末必须经过脱脂循环。

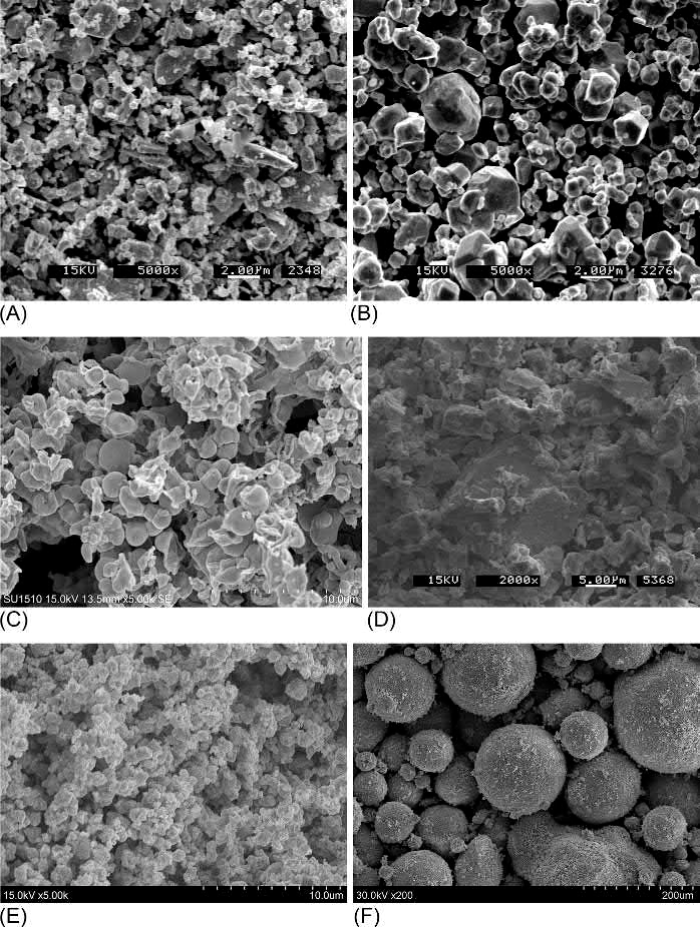

图 23.2 (A)2.7μmW粉末的SEM。(B) 6.2μm钼粉。(C) 17.5μm Re粉末。(D) 7.4μm Nb粉末。(E) 1.7μm WC粉末。(F) 喷雾干燥WC-10%Co粉末

硬质金属粉末也可以通过锌回收工艺或通过粉碎从回收的废料中生产。这些“再生”粉末通常提供更可预测的成型行为,因为它们的表面积比直接由W渗碳制成的WC粉末小。

铼粉是通过两阶段氢还原工艺生产的,其中高铼酸铵在最终还原为铼金属之前首先还原为氧化物。两个阶段使用不同的温度和氢气流速。典型颗粒尺寸为1-3μm。典型的Re粉末是团聚的,具有不良的填充特性,表观密度为1.2-1.8 g/cm3。粗球形Re粉末也可用于MIM;然而,由于其较低的表面积,其烧结响应降低。

Ta粉末的生产从用钠还原氟化钽钾开始,而Nb粉末的生产则从用Al还原氧化铌开始。所得产物随后用电子束熔化、氢化、粉碎、脱水和研磨以产生角状颗粒。合金元素可以包含在熔体中。钽和钽合金的粒度范围为3μm至6μm,而铌和铌合金的粒度为10μm至15μm。如果需要,可以使用进一步的研磨来使颗粒变圆。

表23.2总结了一些示例性商业粉末的特性。最常用的耐火金属和耐火金属碳化物粉末的粒度范围为约1μm至几μm。小于1μm的颗粒尺寸用于特殊应用,但由于其高表面积,增加了污染问题。粗于几μm的颗粒同样可以用于特殊情况,但其不良的烧结性能使其不太有用。氧气是难熔金属粉末中的主要杂质,并且可以显著降低其测量密度与理论值。粉末的团聚性质由其低表观密度和振实密度表示。在图23.2中的扫描电子显微照片(SEM)中可以看到它们的不规则颗粒形态,其中还包括喷雾干燥的WC-Co粉末。

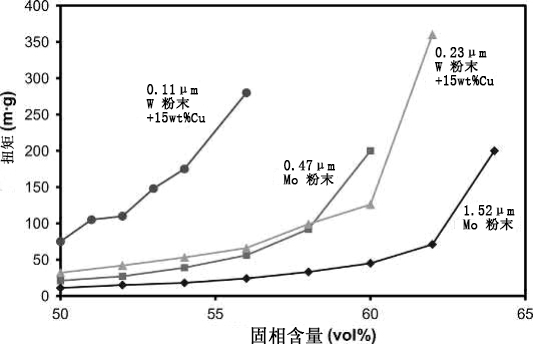

难熔金属和硬金属粉末的小而不规则的颗粒导致相对较低的固体负荷。作为示例,图23.3显示了在不同固体负载下将不同粒度的W-Cu和Mo粉末与石蜡-聚丙烯粘合剂混合所需的扭矩曲线。从该图中,W-15Cu的最佳固体负载量从0.23μmW粉末的58体积%下降到0.11μmW粉末的52.5体积%。同样,最佳固体负载量从1.52μm钼粉末的62体积%降至0.47μm钼粉的58体积%。

图 23.3 固体负载对具有不同BET粒度的W-Cu和Mo粉末混合扭矩的影响

由于细粒粉末的分散困难,高剪切速率连续混合机是优选的。不均匀的粘合剂分布导致原料中的粘度更高,因为一个区域中的粘合剂浓度高导致其他区域的粘合剂浓度低。由于润滑不足的粉末的颗粒间摩擦,低浓度粘合剂区域将增加粘度。粘合剂分散性差会导致WC-Co-MIM零件出现烧结缺陷。高浓度有机粘合剂的区域,一旦在脱脂过程中去除,留下的孔隙可能太大,无法在真空烧结中消除。压力辅助烧结可以消除零件内部的孔隙,但不能消除气体压力进入孔隙的表面上或附近的孔隙。此外,内部孔隙可以通过压力辅助烧结填充钴,这将对机械性能产生负面影响。如果不通过研磨去除表面孔隙,也会对机械性能产生负面影响。

耐火金属,特别是硬质金属粉末的研磨性导致混合器部件磨损更大,这增加了加工成本。由于重金属合金和硬质合金通常至少含有少量铁,因此磨损对它们的污染是有限的,但如第23.5.2节所述,难熔金属的加工和性能对污染更为敏感。

表23.3总结了几种重合金、难熔金属和硬质合金原料的实例。蜡聚合物粘合剂对这些材料的性能很好。据报道,水基胶凝系统、蜡基低压系统和纳米颗粒粉末的固体含量低至46 vol%。使用喷射研磨的W粉末可以实现高达65 vol%的固体负载。对于重合金原料,在混合前使W粉末去团聚会使最大固体含量增加约3%,但团聚物对烧结零件的微观结构或机械性能没有影响。对于WC-Co硬质合金,最佳的表面活性剂是具有长碳链长度的脂肪酸,如十八烷酸(硬脂酸)。通常,成型和脱脂与其他MIM原料相似。

向难熔金属(特别是W)中添加低熔点过渡金属(如Ni、Fe、Co和Cu)可生产具有独特性能的双相合金,可在比商业纯难熔金属更低的温度下通过液相烧结进行加工。最常见的重合金含有W和Ni-Fe或Ni-Cu基体,尽管有时会添加或替换其他过渡金属,如Co、Cr、Mo和Mn,以提高性能或降低烧结温度。过渡金属添加剂在难熔金属中的溶解度有限,而难熔金属在过渡金属中的高溶解度有利于加工,但代价是高温性能降低。然而,这种基质形成剂使得耐火金属的其他独特特性,例如高密度或低热膨胀系数,能够更容易地被利用。

表格 23.3 重合金、难熔金属和硬质合金原料的实例

粘合剂 | 成分 | 固体装载体积% | 混合技术 |

聚乙烯蜡 | W-4.9Ni2.1Fe | 49 | 双排行星齿轮 |

聚乙烯聚苯乙烯油 | W-4Ni-1Fe | 50 | 双排行星齿轮 |

石蜡聚丙烯 | W-2.1Ni0.9Fe | 60 | 双螺杆 |

50%微晶石油蜡29%褐煤酯蜡21%合成烃蜡 | WC-6Co | 65 | 带有三叶叶片的糊状混合器 |

54%-65% 石蜡 | WC-11Co | 56.5 | 双排行星齿轮 |

30%-36% 聚丙烯5%十八烷酸 | WC-6Co WC-15Co | 59 55 | |

65% 石蜡15%低密度 聚乙烯15%植物油 | WC-5TiC10Co | 57 | 滚筒式搅拌机 |

石蜡聚丙烯聚乙烯硬脂酸 | Nb | 57 | 双排行星齿轮 |

聚丁烯 | W | 55 | 带叶轮的糊状混合机 |

聚乙烯蜡 | WC | 55 | |

聚乙二醇硬脂酸 | WC-10Co | 56.8 | |

65%石蜡10%高密度聚乙烯10%聚丙烯5%邻苯二甲酸二辛酯5%乙烯丙烯二烯单体5%硬脂酸4.3%凡士林 | WC-8Co | 62 | 自制搅拌装置 |

43.3%聚(乙烯共-(α-辛烯))39%石蜡5.6%FisherTropsch蜡7.7%硬脂酸 | WC-13Co | 55.3 | Sigma刀片 |

基体材料增加了合金的延展性,并在固溶体中含有W。在纯镍添加的情况下,在冷却至室温后,高达40wt%的W可以保留在基体中,但是Ni4W金属间相的形成会导致较差的机械性能。W-Ni中添加的铁降低了W在基体中的溶解度和形成金属间化合物的倾向。镍铁比通常应在1.5-4的范围内。镍铁比高达15的金属间化合物可通过分解和淬火来减少。低于1.2的Ni:Fe比率会导致Fe7W6金属间化合物的形成,这些金属间化合物在随后的热处理中无法分解。

W-Ni中添加的铜减少了基体中W的固溶体含量,但在抑制Ni4W形成方面效果较差。在冷却过程中,钨也会从基体相析出,导致夹杂物降低强度和延展性。W-Ni-Cu合金的快速冷却可使基体更大的过饱和并改善机械性能,但延展性低于W-Ni-Fe合金。W-Ni-Cu合金比W-Ni-Fe合金的主要用途是用于需要非磁性合金的应用。通过添加其他过渡金属以调节静态和/或动态特性,这两种类型的重合金可进一步适合于特定应用。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号