金属注射成型(MIM)原料基本上由细金属粉末和复合粘合剂系统组成。粘合剂被设计为在MIM过程中提供流动特性,并在随后的脱脂和烧结过程中为所得固体部分提供结构刚性。已经设计了许多粘合剂系统,包括蜡聚合物系统、水溶性系统、催化脱脂系统和水凝胶基系统。除后者外,粘合剂体系在室温下是固态的,并经历几次熔化转变,粘合剂的每种组分都经历一次,直到整个体系熔化。加工在高于粘合剂系统的最终熔融温度但远低于分解温度的温度下进行。

MIM原料的成型与塑料注射成型工艺相似,但有几个显著的例外。这些材料的热特性与塑料有很大不同。密度要高得多,比粘合剂更接近金属。这是因为,虽然从体积上看,粘合剂的量接近40%,但这意味着重量基组合物的金属含量超过90%。表10.1显示了一些原料、金属和塑料的密度。

测量的质量热容Cpm也受到类似的影响,明显很低,再次比粘合剂系统更接近金属。由于测量惯例而不是材料的实际热容,这个数字显然很小。实际上,热容是一个体积术语,定义为

Cpv是体积热容(J/m3 K),ρ是密度(kg/m3),Cpm是质量热容(J/kg K)。

表10.1说明了几种常见材料与MIM原料的差异。可以观察到,即使测量的质量比热是,这些材料的体积热容也没有显著差异。

表格 10.1 一些材料的热性能对比表

材料 | 密度(kg/m3) | 质量热容(J/kgK) | 体积热容 (J/m3K) | 导热系数(W/mK) |

钨 铁 MIM POM 乙缩醛 蜡 | 19,300 7900 5100 1400 766 | 134 440 700 1480 2500 | 2,586,200 3,476,000 3,570,000 2,072,000 1,915,000 | 163 76 3 0.28 0.25 |

MIM原料的热导率显著高于常规塑料,其数量是普通塑料的10倍。显然,这是由于金属粉末的高含量和导热性。高导电金属将有助于提高MIM原料的热导率。然而,这一贡献并不像设想的那样不成比例。相反,导电性保持更接近粘合剂系统的导电性,对金属导电性的依赖性相对较小。这是因为热流由粘合剂系统控制,粘合剂系统构成了所有热量必须流过的连续基质。因此,虽然热量将快速流过每个粉末颗粒,但颗粒不直接连接,热量必须在到达下一个颗粒之前流过中间的粘合剂层。因此,该层构成对热流的最大阻力,并对热导率提供相应的最大贡献。在之前关于玻璃纤维填充塑料的工作中,以下方程合理地将热导率与填料含量相关联。

ϕ 是体积分数,k是导热系数。数字1和2分别表示连续相和分散相。表10.1给出了一些常见材料与典型MIM原料的热导率。

MIM原料最重要的特性是熔体流变性,即这些材料的流动特性。这些材料的流变行为很复杂,表现出对温度和剪切速率的依赖性。观察到粘度以类似于塑料中所见的方式随温度升高而降低。不幸的是,温度依赖性可能比塑料复杂得多。塑料大体上是由单一聚合物组成的均聚体系,但粘合剂体系通常不是。当塑料熔化时,整个材料从固体移动到熔化。然后,所得熔体粘度随着温度的升高而可预测地下降。对于粘合剂系统,当粘合剂系统的每个组分熔化时,粘度会发生剧烈变化,直到所有组分都熔化。这一过程在冷却过程中明显逆转。这种复杂的行为不一定有害于MIM原料的可加工性;它只是更难理解和预测,所以使用通用软件进行计算机建模并不那么容易。

表格 10.2 本研究中使用的MIM原料的特性

材料 | A | B | C | D |

粘合剂 | 聚缩醛 | 水溶性 | 蜡聚合物 | 蜡聚合物 |

粉末 | 17-4PH | 17-4PH | 17-4PH | 17-4PH |

组成 (%) | 90 | 91.2 | ||

颗粒大小 (μm) | 22 | 12 | ||

工艺温度 (℃) | 190 | 180 | 160 | 170 |

模具温度 (℃) | 99 | 38 | 40 | 45 |

另一个在聚合物中不常遇到的效应是滑移。牛顿流体,如水,有一个抛物线速度曲线,在壁上的速度为零,在流腔中心的速度最大。聚合物往往有一个均匀的非抛物线剪切剖面。对于高度填充的系统,如MIM原料,壁上的速度不是零,可以观察到塞流式的剖面。这种现象也给建模带来了一些困难,因为大多数计算机辅助工程(CAE)代码没有考虑滑移现象,只假设了拉比诺维茨的修正,而拉比诺维茨的修正可以捕捉到聚合物流动特有的非抛物线型流动曲线。

在本章的其余部分,将描述通常用于表征MIM原料的实验方法。解释了所得数据,特别是将其与传统聚合物区别开来的独特特性。为了解释这些特性,选择了四种MIM原料,每种原料的组成特征如表10.2所示。

流变测量通常意味着粘度对剪切速率的测量。数据是在几种温度下采集的。流变学常用两种仪器:毛细管流变仪和平板流变仪。

毛细管流变仪由一个装有被测流体的桶组成。一端有精密毛细管模具;另一端装配有活塞,该活塞能够以精确的流速迫使流体通过模具。通过位于毛细管模具上方短距离处的压力传感器测量模具上的压降。挤出物排放到空气中,因此压力传感器测量的压力就是压降本身。知道活塞的速度和活塞筒的直径后,通过毛细管的流速也是已知的。据此,粘度可按如下公式计算

γ_ ap是表观剪切速率(/s),Q是流速(mm3/s),R是毛细管直径(mm)。

σw为壁剪应力(Pa),ΔP为毛细管模具的压降(Pa,L为毛细管模具长度(mm)。

Also

ηap是表观剪切粘度(Pas)。

流变仪筒可以加热,以便在不同温度下进行测量。对该仪器进行了详细描述。毛细管流变仪测量所谓的表观剪切粘度与表观剪切速率的关系。这是因为数据包含可以纠正的已知错误。对与模具入口处的收缩流和模具出口处的相应膨胀相关的附加压降进行了修正。通过使用相同直径但不同长径比(L/D)的模具重复测试,可以消除与这些拉伸效应相关的压降。

对由于聚合物的剪切变薄性质,模具中的轴向速度分布不是抛物线的事实进行了修正。虽然通常对聚合物进行这种数学校正,但在MIM进料的情况下,由于模具壁可能发生滑动,因此可能需要谨慎。壁滑移是聚合物中不存在的现象;这里,与壁接触的流体的速度不为零,牛顿流体和聚合物的情况就是如此。这会导致类似于塞流的行为。描述了一种通过使用不同直径但相同L/D比的毛细管模具进行测量来表征滑移的方法。在这种情况下,粘度的任何差异都是由于打滑造成的。然后,可以计算滑动速度与剪切速率的关系,从而确定这种现象的特征。商业模拟代码通常不考虑滑动。

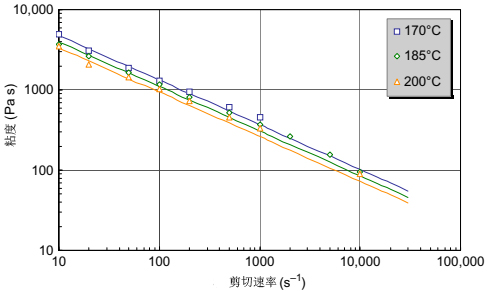

查看一些流变学数据,定义一些术语是有用的。在本文中,牛顿行为是指粘度与剪切速率无关的流体。粘度与剪切速率的关系图是一条水平线。剪切稀化流体是指粘度随着剪切速率的增加而降低的流体。在对数粘度与对数剪切速率的关系图上,这些数据显示为斜率为负的直线。如图10.1所示,样品A显示了剪切稀化行为,在加工感兴趣的剪切速率范围内没有牛顿区域的趋势。在图中,线表示Cross Williams Landel Ferry(WLF)方程,该方程通常用于描述粘度随剪切速率的非牛顿非等温变化。数据显示在三个温度下,可以看出粘度随温度升高而下降。粘度随温度变化的速率对加工很重要。大的变化表明粘度对温度的敏感性更高。在这种情况下,温度的微小变化将导致粘度的大变化,从而显著改变材料的流动特性。

图 10.1 样品A的粘度显示剪切变稀行为。

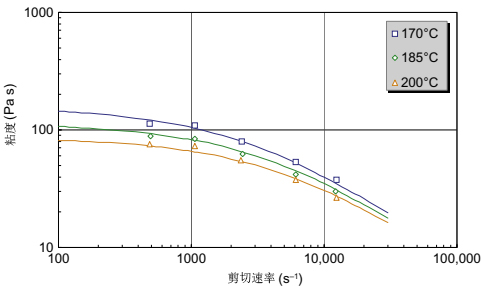

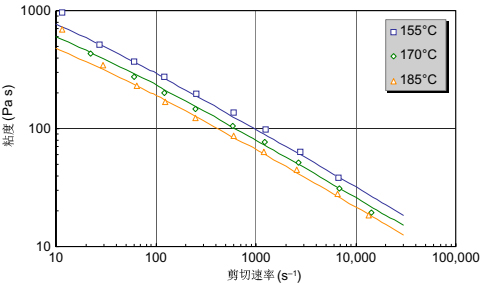

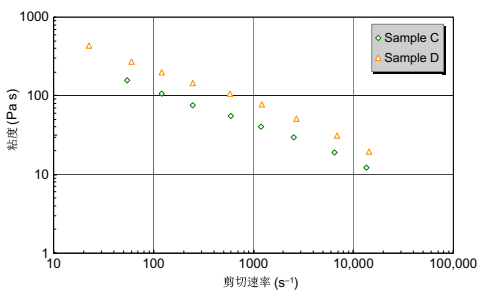

图10.2显示了样品B的粘度,这是一种在低剪切速率下具有牛顿行为的原料。随着剪切速率的增加,观察到原料转变为剪切稀化行为。同样,观察到Cross-WLF方程能够处理这种行为。样品C(图10.3)表现出与样品A类似的“仅剪切变稀”行为,但由于粘合剂体系不同,其粘度明显低于样品A。样品C的粘度低于样品D(图10.4),可能是由于成分或粒度差异。

图 10.2 样品B的粘度显示出宽的牛顿区域。

图 10.3 样品C的粘度。

图 10.4 比较样品C和D的粘度。

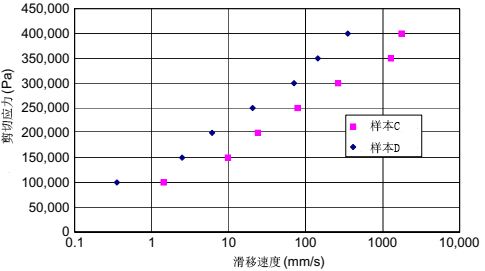

对样品C和D进行门尼滑移速度测量,以评估对粒度的影响(如有)(图10.5)。观察到,对于具有较小颗粒尺寸的样品D,壁滑移更大。该图还表明,壁面滑移将随着剪切应力的增加而大大增加,在非常高的表观剪切速率下越来越多地向塞流过渡。

图 10.5 样品C和D的门尼滑移速度数据。

差示扫描量热仪(DSC)通常是表征MIM原料熔化和固化的首选仪器。比热的测量也使用ASTM E1269-11(2011)完成。该仪器包括两个相同的熔炉,一个装有材料样品,另一个用作空参考。通过以编程升温速率相同地加热两个炉,可以确定保持两个炉以相同速率加热所需的热量差。另一种方法测量温差,因为两个炉都受到相同的热量。

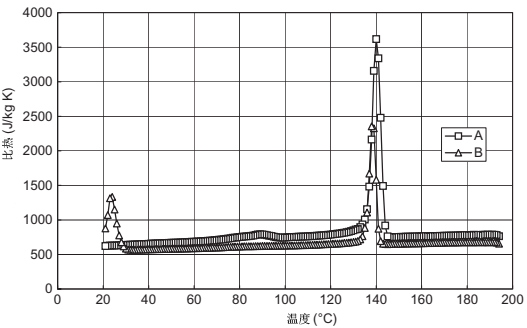

在实际实验中,使用了毫克量的样品。样品通常封装在铝盘中,用于容纳样品并防止泄漏和损坏仪器。扫描数据由计算机获取,热流与温度的关系图允许观察熔化和凝固现象(图10.6)。

图 10.6 样品A和B的冷却模式比热和转变图。

热分析提供了对MIM原料的粘合剂系统行为的洞察。粘合剂系统通常含有蜡和半结晶聚合物,如聚乙烯、聚丙烯和缩醛(POM)。在聚合物体系中,状态的变化,从熔融转变为固态,反之亦然,可归因于玻璃化转变或半结晶转变。处于固态的聚合物可以是固化玻璃,也可以含有部分结晶相,该部分结晶相在玻璃化转变温度以上使聚合物固化。当固化是由于玻璃化转变时,聚合物变得脆而玻璃化;发生这种情况的温度称为玻璃化转变温度。玻璃化转变以上的聚合物趋向于橡胶状或皮革状,当加热到足够高的温度时,最终完全熔化。玻璃化转变是可逆的,这意味着凝固是通过简单地逆转转变而发生的;冷却至低于玻璃化转变温度使聚合物返回玻璃态。

在半结晶聚合物的情况下,玻璃化转变不那么剧烈,因为聚合物在玻璃化转变之上仍然是相当固体的。随着温度的升高,达到结晶部分开始熔化的状态。这是一个受时间和温度影响的动力学过程。成核剂可以通过提供结晶开始的位点来加速结晶的开始。当这种转变完成时,半结晶聚合物就熔化了。由于该过程是动力学的,半结晶聚合物熔化的温度取决于加热速率。更快的加热速率对应于更高的熔体温度。熔融半结晶聚合物的固化需要将熔体过冷至熔点以下。需要这种过冷来为结晶过程的开始产生足够的驱动力。一旦开始结晶,转化通常很快,聚合物完成时是固体。请注意,不会发生100%结晶。在图10.6中,在样品A和B中观察到的较高温度峰是粘合剂体系聚合物组分结晶的典型特征。

理解这些现象对于理解聚合物从熔体转变为固体的方式至关重要。MIM原料的情况更为复杂,当粘合剂系统的每个组分在其自身温度下固化时,会发生多次这样的转变。挑战在于确定这些转变中的哪一个是将整个系统从熔融转变为固态的关键转变。这通常不容易从热分析中确定,因为给定峰的大小并不总是主要转变的指标。在这种情况下,无流动温度可以提供主要转变的有用指示。无流动温度是材料凝固转变的近似指示;它测量当材料在毛细管流变仪中从其熔体加工温度逐渐冷却时,材料不能再流过毛细管模具的温度。表10.3显示了各种原料的首次冷却转变起始温度和无流动温度的比较。

表格 10.3 比较无流动温度下的DSC冷却转变

材料 | A | B | C | D |

无流动温度 (℃) DSC 冷却转变 | 157 144 | 151 141 | 108 88 | 121 99 |

虽然可以认为无流动温度缺乏精确性,但在具有多重转变的材料的特殊情况下,它清楚地表明了哪种差示扫描量热法(DSC)转变是原料凝固的原因。就所提供的数据而言,更高的温度转变是结果。

蜡是粘结剂的另一种常见成分,可以认为它具有与简单的半结晶聚合物相似的特性。蜡在低于100℃的低温下转变,并显示出较大的转变峰;观察图10.6中样品B的较低温度峰值。然而,尽管蜡可以作为流动促进剂来帮助原料流动,但它们通常不会控制熔体-固体转变;这通常由聚合物的固化来控制。

比热是可以从热分析中获得的附加特性。测量需要在DSC中用空锅进行额外的基线实验,该实验用作数据的减法参考。利用这些附加数据,可以方便地测量比热作为温度的函数。在加热或冷却模式下获取数据,冷却模式通常用于MIM原料建模。

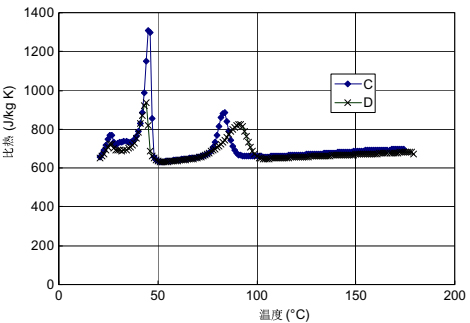

图10.7显示了含有相同粘合剂体系的样品C和D的比热和转变数据。可以观察到,两条曲线之间存在密切的对应关系。样品C的最高跃迁移得更低,表明对结晶的起始有某种动力学影响。

图 10.7 具有相同粘合剂体系的样品C和D的比热和转变。

热导率的测量可以使用各种仪器进行。大多数设计用于测试固态材料。由于我们对熔融MIM原料感兴趣,因此首选线源法。这是一种允许快速测量热导率的瞬态方法。试验方法见ASTM D5930-09(2009)。测试仪器由一个加热的桶组成,将材料保持在恒定的温度。通过插入流体中的线源针探头进行测量。线源探头包含一个贯穿探头整个长度的加热器和一个位于探头长度一半的温度传感器。在平衡状态下,线源加热器向流体中发送热波。探头中的温升随时间记录30-45秒。温度与对数时间的关系图理论上可得出一条直线,其斜率可通过以下公式直接与热导率相关

k是热导率(W/mK),Q0是每单位长度线源的热输入(W/m),C是探针常数

T2是时间T2记录的温度,T1是时间T1记录的温度.

在应用前面描述的温度瞬态之前,通过在每个测试温度下平衡仪器来获得多个温度下的数据。流体可以在原位固化,允许进行固态测量。通常在冷却模式下进行测量,尽管可以重新加热固化材料,从而在加热模式下获得数据。Lobo(2003)在他的书中提供了更多细节。

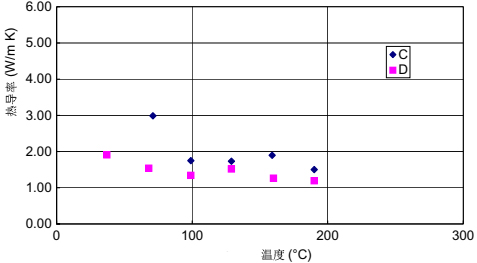

相对于塑料,MIM原料的导热率往往相当高。当测试仪器的能力上限接近10%的预期变异性时,这可能导致一些分散。典型数据如图10.8所示。可以观察到,熔体状态数据通常相当恒定,随着温度降低,熔体热导率略有增加。随着原料冷却和固化,粘合剂系统的各个相开始结晶。因为结晶相的热导率值高于周围的非晶基底,所以观察到随着材料冷却,总热导率升高。

图 10.8 样品C和D的热导率。

因此,固体热导率通常高于熔体热导率。如果粘合剂系统不含半结晶性质的蜡或聚合物,则不会观察到这种行为,并且固体热导率接近或低于熔体热导率。

处理的含义现在很容易理解。这些材料的总体高导热性使得它们能够以比典型聚合物更快的速度传导热量,通常大约10倍。熔融MIM原料能够更快地固化,因为它很容易向冷模具提供热量。加工对熔体和模具温度的选择变得更加敏感。当熔体凝固时,它变得更具导电性,可能会加剧该过程。模拟这一过程也变得很棘手,因为注射成型规范适用于低热导率塑料,并且预测的转变开始在确定凝固点时变得极为重要。

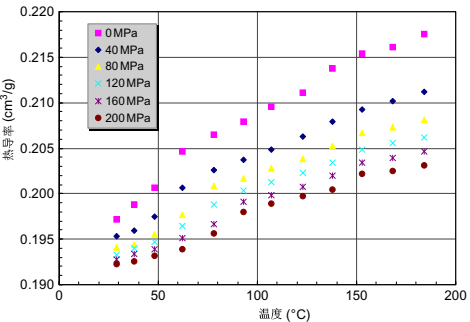

与理解MIM原料的加工行为相关的最复杂的数据之一是通常称为压力-体积-温度(PVT)关系的状态方程数据。高压膨胀计广泛用于这些测量。优选的测试样品是模制部件,因为实际原料可能会截留空气并改变材料的有效压缩性。测试包括将试样封装在封闭流体中,然后压缩流体,从而在试样周围产生静水压力场。测量体积变化。

通常通过在给定温度下进行压力循环(等温压缩)来获取数据,该过程在加热并在下一测试温度下平衡后重复。可以使用其他测量配置。由于材料熔化或凝固时的各种动力学效应,每种方法都会给出不同的数据。图10.9显示了原料(样品C)的PVT数据。可以看出,在特定温度下,比体积(密度的倒数)随着压力的增加而减小。比体积随温度而增加,并用体积热膨胀来描述。数据中可以观察到多个转变。由于这些数据的成本和复杂性,有时用一个单点值(熔体密度)来代替这些数据是方便的。表10.4列出了一些原料的熔体密度。

图 10.9 样品C的PVT关系。

表格 10.4 原料熔体密度

材料 | A | B | C | D |

压力 (MPa) 温度 (℃) 密度 (kg/m3) | 2 185 4610 | 4 210 4980 | 0 168 4630 | 5 170 4730 |

知道了这一点和固体密度,就可以粗略地估算材料的体积热膨胀,从而得出收缩率。

MIM原料的加工类似于塑料注射成型。如前所述,这些材料的物理性质与塑料有很大不同。这些差异影响MIM原料的成型。通过理解和考虑这一点,可以以相当高的精度水平处理MIM。模拟可以有助于MIM加工,特别是如果模拟能够解释与传统塑料相比MIM原料的性质存在的显著差异。通常出现的典型挑战来自于模拟无法处理非常高的热导率。在这种情况下,模拟会比实际生活中更快地冷却材料,从而导致对流动长度的预测不足。无法解释壁滑移是另一个具有一定后果的问题,因为可以看出,这种现象在MIM原料中普遍存在,但在最初设计CAE代码的塑料中不太常见。最后,这些材料的高密度可能需要考虑惯性效应,这对于具有非常高粘度和低密度的塑料来说并不重要。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号