双材料粉末注射成型(PIM)或双色PIM(2C-PIM)以更普遍的塑料2C-PIM为基础。PIM的一个扩展,2C-PIM被视为一种制造近净形状、功能梯度复合材料的技术,结合可通过PIM实现的形状复杂性。2C-PIM的概念和评估已应用于许多材料系统,具有各种潜在应用,从典型PIM零件的尺寸和形状复杂性到微型PIM零件。

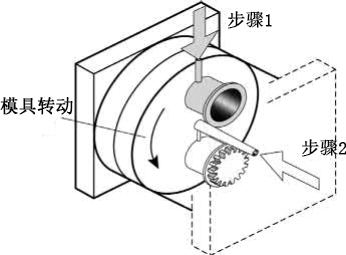

与PIM工艺一样,2C-PIM从原料的制备和流变特性开始,然后注射成型以形成绿色组分。部件的成型可以通过包覆成型和共注射成型来完成。在包覆成型变型中,通常使用配备有两个注射单元的成型机将两种不同的聚合物/金属粉末混合物或化合物注射成所需形状。由两种不同材料组成的模制部件进行热处理以去除聚合物,并烧结以产生单个集成部件。该工艺的注射成型步骤示意图如图16.1所示。其概念是首先在模腔中成型一个零件,然后旋转模具以形成另一个模腔,并围绕已经成型的零件成型。然后,组件由两种互锁材料组成,并从模具中弹出。这通常是一个手动过程,首先对部件进行成型,冷却至室温,然后转移到另一个模具,然后进行二次成型,但这最好使用双筒注射成型单元实现。通常,二次成型用于评估工艺可行性并制作原型。

图 16.1 通过包覆成型的2C-PIM工艺示意图

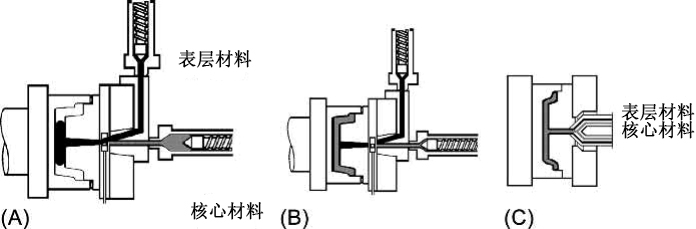

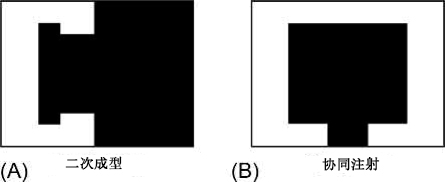

在共注射成型中,通过同一流道系统,利用材料的流动特性来生产功能梯度结构,以生产具有两种不同材料的芯和外皮的结构化部件。这是一种成熟的塑料技术,已通过两种金属粉末进行了实验研究。共射成型机配备有单通道、双通道或三通道系统。在单通道系统中,通过移动阀门将原料依次引入模具,如图16.2A所示。由于流体流动特性,第一原料粘附到较冷的模具表面,形成表皮。该表层的厚度由注射速率、温度以及在一定程度上两种材料的流动相容性控制。在双通道系统中,如图16.2B所示,可以顺序或同时注入两种原料。对于塑料,型材注射是优选的,因为它提供了对表面外观的增强控制。三通道系统允许直接浇口同时注射,如图16.2C所示。通常,零件两侧的蒙皮厚度都会受到影响。图16.3说明了二次成型和共注射成型之间的横截面差异。

图 16.2(A)单通道、(B)双通道和(C)三通道共注射成型中的流道系统和成型示意图

图 16.3 2C-PIM通孔(A)包覆成型和(B)共注射成型之间的截面差异示意图

通过二次成型形成对2C-PIM非常特定的绿色零件没有已知的挑战。流变特性和充模操作是典型PIM案例的直接延伸。成功地使用了不同的原料系统,如蜡基聚合、基于Catamold或水基原料。

从开发的早期阶段就已基本认识到,这两种材料应表现出或经过调整以表现出类似的致密化行为,以避免缺陷形成。2C-PIM的这一方面是迄今为止最具挑战性的,最终将使设计和产品成功或不可行。

在热加工过程中,注塑件经历各种变化,因此呈现出具有不同热机械特性的材料特性。聚合物在200-500℃的温度范围内软化、分解和燃烧,形成高度多孔和易碎的棕色部分。对于PIM中使用的金属,D50为5-10,陶瓷,D50约为0.2-0.5的非典型粉末特性,颗粒尺寸在脱粘过程中不会出现任何明显的初始阶段烧结。由于颗粒间摩擦,棕色部分保持其完整性。在脱脂之后和初始阶段烧结开始之前,棕色部分的强度通常小于1MPa。在这个阶段,机械行为类似于非常脆的材料,粘合剂的热膨胀或降解特性的差异可能会产生巨大影响。通常,这两种材料使用相同的粘合剂系统,除热膨胀引起的小膨胀外,在此阶段,可以预期两种成分之间没有相对运动。该零件预计在这一阶段不会产生任何缺陷。

力量随着颈部生长的开始而增加。随着温度的进一步升高和随后的致密化,由于烧结收缩的差异,部件和组件中的应力变得越来越重要。烧结初期的孔隙率约为30-45vol%。由于孔隙率,材料继续表现为脆性材料,但随着温度的升高,塑性增加。在该阶段形成的缺陷包括界面分层或贯穿部件厚度的沟槽裂纹,这主要归因于差异收缩和随后的应力状态。

随着烧结第二阶段的开始,热软化降低了材料的强度并增加了材料的塑性。可以想象,在烧结的第二阶段和最后阶段,收缩行为的差异可以被容忍到更高的程度。在液相烧结的情况下,实验表明,这些公差甚至更高,形成的任何缺陷都有可能得到有效修复。

如前所述,2C-PIM的成功取决于烧结过程中收缩差异的最小化。这将在极少数具有相似组成和粒度分布的材料系统中自然发生。对于不同材料,可用于匹配烧结特性的参数包括材料系统、粉末粒度和原料中粉末体积分数的选择。

对于冶金兼容的系统,如果材料的固有强度超过所引起的应力,则可以避免缺陷。诱导应力是部件几何形状和收缩失配程度的强大函数。定性指标,如表观钴烧结指数可用作2C-PIM的快速筛选,但此类指标限制了材料的选择,而不考虑部件设计。为2C-PIM映射过程窗口涉及四个不同的信息流。

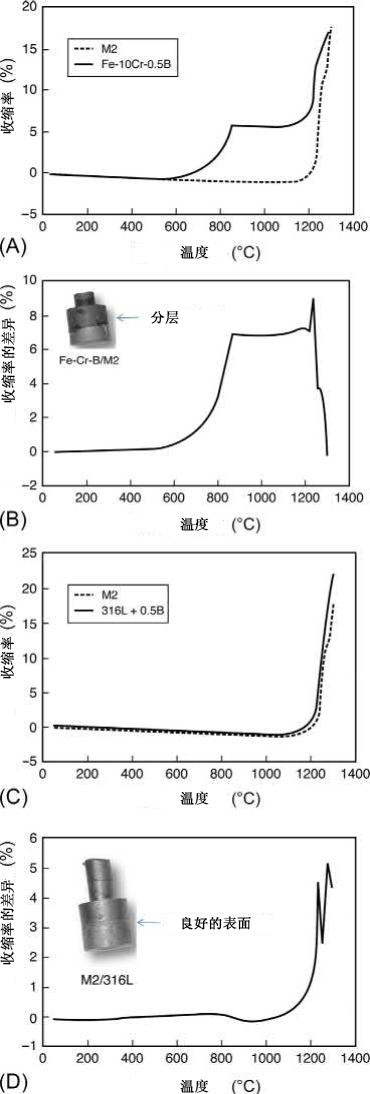

烧结收缩与温度的差异:烧结过程中收缩的差异对于理解和开发利用2C-PIM技术的产品至关重要。膨胀测量是理解和提供材料相容性定量测量的非常有用的工具。所考虑材料的膨胀测量曲线可以快速验证2C-PIM的优点。图16.4A-D比较了M2工具钢与Fe-10Cr-0.5N和316L SS+0.5B的收缩行为,以说明收缩行为差异的影响和膨胀测量的重要性。

材料的原位强度:不同加工阶段PIM成分的原位强度发生变化。这在材料承受烧结收缩差异引起的应力的能力中起着重要作用。特定材料的强度可通过高温机械试验通过实验确定。然而,在设计和概念验证阶段,近似值就足够了,可以通过简单的模型获得。发现这些模型与实验结果基本一致。粉末压块的原位强度变化是其材料特性、颗粒尺寸、压块的相对密度和颈部尺寸的函数。

热机械行为:选择正确的热机械行为对模拟诱导应力很重要。这些模型可以从简单的弹性模型到弹塑性和粘塑性模型。为了预测2C-PIM几何结构的成功,弹性模型可以提供保守估计。这些模型应考虑由于孔隙率和温度效应导致的材料强度降低。

应力状态:烧结收缩的差异不一定表明材料与2C-PIM不相容。最终几何体的应力状态更为重要。尽管在烧结收缩方面存在差异,但部件几何形状可以设计为承受或降低诱导应力。简单的几何结构可以在平面应力或平面应变条件下使用闭合形式的解决方案,如圆形截面的径向应力和环向应力,并且可以证明在理解不同几何结构的影响方面非常有用。图16.5显示了烧结收缩和冶金相容性差异对2C-PIM成功的影响。形状复杂性的增加保证了使用有限元方法模型来理解烧结过程中引起的应力。

图 16.4 零件(A)和(C)是膨胀计结果,显示了具有Fe-Cr-B和316ls+B的M2工具钢的收缩率。零件(B)和(D)显示了收缩率的差异(失配)及其对2c-PIM成功或失败的影响

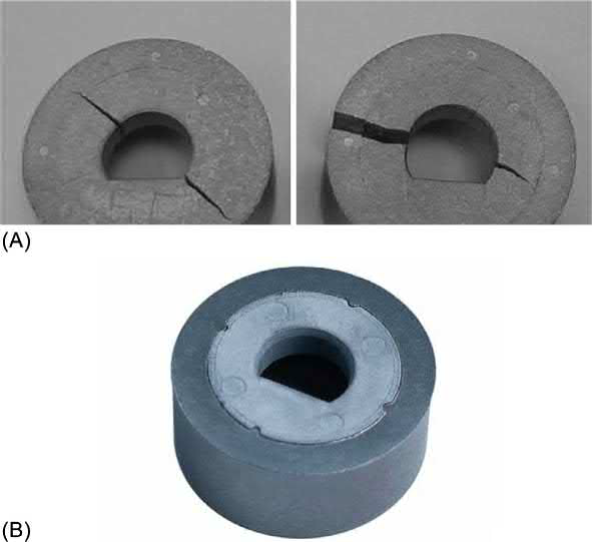

图 16.5 在2C-PIM期间,具有不同致密化特征的部件的照片,以诱导和说明缺陷:(A)由于内芯(左)和外芯(右)过度收缩引起的环向应力导致的开裂,以及(B)在冶金不相容系统之间的界面处分层和粘结不良。

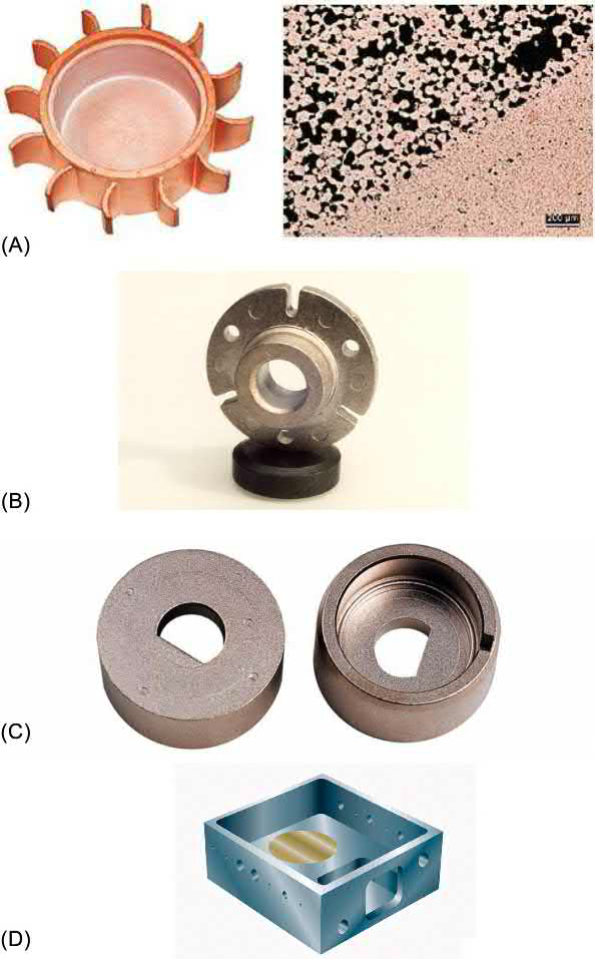

图16.6显示了通过2C-PIM制作的一些原型。使用2C-PIM技术制造的成功原型包括用于汽车的旋转角度传感器的支架、带有不锈钢芯的工具钢插件、带有嵌入式散热器的密封微电子封装、微注射模制陶瓷电阻加热器元件、,以及微型轴和齿轮组件。该技术也在各种材料系统和应用中得到了演示。例如,具有用作热管的多孔通道的铜基散热器、分级WC-Co复合材料、17-4PH/316 L、Inconel 718/Inconel 625,M2/316 L和孔隙率分级Co-Cr-Mo合金,Ai/aIN和Al/Fe-Nd-B、Al2O3/TiN、Al2O3/ZrO2以及3Y-TZP/不锈钢。Petzoldt(Petzoldt,2010)详细介绍了上述一些组合的案例研究。类似于低温共烧陶瓷(LTCC)或高温共烧陶瓷的层状复合材料被排除在外,因为它们不是注塑成型的。虽然烧结无缺陷LTCC和HTCC部件存在挑战,并且与2C-PIM类似,但也有可能在烧结过程中使用外部单轴压力来改变收缩和致密化特性。

图 16.6 通过2C-PIM探索的一些原型的图片和示意图:(a)具有多孔结构的铜基散热器,用作热管。(B) 和(C)汽车传感器支架。(D) 带有嵌入式散热器的密封电子封装外壳。

PIM提供了与塑料注射成型相关的几何形状属性以及与全密度粉末冶金和陶瓷烧结相关的性能属性。该技术擅长于用难以铸造或加工的材料大规模生产复杂形状。PIM继续在生产中取得了令人印象深刻的进展,但也继续局限于单片材料。

自1992年对2C-PIM进行初步研究以来,使用这种成型方法的独特技术文章不到50篇,申请的专利不到10项。据作者所知,已经有一些通过2C-PIM制造功能材料的原型,但没有能够通过PIM实现生产量的产品。

2C-PIM旨在通过将PIM的近净形状可制造性与成本节约相结合,为组件提供多功能性。通过减少二次连接操作,在很大程度上实现了成本节约。双色塑料注射成型的成功源自功能性和经济性。另一方面,2C-PIM尚未模仿这一成功。PIM与压铸、熔模铸造和机械加工等其他成形技术竞争。为了获得竞争优势,成功的PIM产品具有特定的特性,在部件重量、形状复杂性和生产量的范围内运行。2C-PIM进一步缩小了这一窗口,这是由于制造无缺陷部件以及其他竞争性连接技术(如激光钎焊、电子束焊接和熔焊)所施加的限制。

这项技术的发展以提供多功能性尚待实现。对于2C-PIM来说,最初关注降低成本可能不是合适的策略。竞争性的连接技术(如果有的话)相对成熟,从而减少了调查和开发无缺陷组件产品的动机。虽然大规模采用尚待实现,但其可能来自于只能通过粉末路线进行加工的材料系统的组合,并且具有足够的几何复杂性,因此它们不能通过压制和烧结技术进行加工,也不能通过钎焊或扩散接合进行连接。与PIM技术制造性能达到或超过等效材料的变形性能的产品的能力类似,成功的2C-PIM产品的界面强度可能优于替代连接技术。2C-PIM很可能会在利基应用中获得成功,为组件增加显著价值,而不是作为一种高生产力、成本竞争力的技术替代品。采用该技术还需要将组件的设计和应力分析进行更大的集成,以生成无缺陷组件并提供多功能性的好处。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号