计量和质量保证是微技术的关键问题。当测量坯体和烧结零件的外部尺寸时,可以依赖于为微电子或微机电系统/微光机电系统(MEMS/MOEMS)制造而开发的测量系统。例如,基于坐标测量机(CMM)单元的测试台,甚至白光干涉法和原子力显微镜(AFM)用于几何检查。这些测试系统相当昂贵。如果建立了一个自动化系统,它可以代表一个有用的质量检查系统。可靠的测量和质量检查是微技术的重要问题。因此,许多研究和开发方法正在这一领域开展工作,无需为MicroPIM做出额外努力。

更为复杂的是确定微裂纹、空洞和粉末/粘合剂分离区域的“身体视角”。该内部检查必须快速进行,最好是在线进行,以避免过度的故障产生。因此,经典的切割和磨削方法以及随后的横截面光学研究并不是最有效的测试方法。替代方法,如超声波检查和/或热成像测试,在性能潜力方面显示出更大的前景。由于它们已经处于高级开发阶段,并且已经用于宏观PIM,因此在此不再详细描述。

最后,应提及基于X射线照射的二维和三维检查方法。MicroMIM零件因其厚度小而获利,这意味着它们可以在没有彻底能量耗散和光束展宽的情况下进行辐照。使用单色同步辐射,可以生成整个MicroMIM样品上粉末分布的三维轮廓,并且可以确定粉末/粘合剂分离现象。然而,此类调查费用高昂且耗时,这意味着必须为工业应用推导出更快、更不复杂的变体。随着功能测试程序的缩小有可能优化微部件和微系统的生产,这种发展必须继续下去。

与宏观PIM一样,处理、自动化和相关生产设施的接口在MicroMIM中发挥着重要作用。现有或即将开发的工具可用于MicroMIM,条件是它们适合所需的小尺寸。这对整个微制造世界来说是一个挑战,目前正在进行大量的研究和开发工作,MicroPIM也将从中受益。

在单个微零件的情况下,夹具与零件的精确定位至关重要,因为公差为1μm或更小。在工艺规划过程中,必须充分考虑夹具对零件的定位。自动化质量保证也是如此。在MicroPIM的情况下,必须考虑相对较低的生坯强度,如果使用机械夹具,这可能会导致问题。类似地,在真空夹持器的情况下,由于粉末负载而导致的较高重量可能是一个缺点。另一方面,金属填充部件显示了一些处理优势。例如,与塑料不同,它们不带静电。因此,相对于聚合物微注射成型,MicroMIM在更容易握持或移动零件方面具有优势。

从技术和经济角度来看,微组件PIM是一种有吸引力的方法。因此,重大研究工作并不局限于一个受严格限制的科学家圈子,这并不奇怪。工业应用示例如图15.5所示。

图 15.5 用于工业机器的线性电机导轨的齿轮。直径2.95mm,模块0.3mm。材料17-4PH,重量0.03 g。采用该模块和直径,不可能通过机械加工批量生产此类零件。

近年来,北美的MicroPIM研究活动包括对超声波PIM原料流动行为的分析。还进行了经济研究和MicroCIM实验,重点是使用商业氧化铝原料(Catamold AOF)模塑线腐蚀模具嵌件。在这些实验中发生的明显的粉末粘合剂离析可能是由于忽略了变热过程控制。洛斯阿拉莫斯国家实验室也对MicroPIM进行了全面研究,例如医疗组件的生产。

在欧洲,德国不来梅的弗劳恩霍夫IFAM研究所对MicroPIM进行了深入研究。研究人员开发了用于散热器的微结构金属部件。WCu和MoCu因其高导热性和低热膨胀系数而被选择。进一步的研究和开发方法涉及用于植入应用的生物相容材料的加工。例如,通过添加超细和纳米铁组分,形成了一种特殊的316L粉末混合物。这种混合物能够复制直径为5μm半球的微结构表面。

奥地利维也纳诺伊施塔特FOTEC研发有限公司开发了一种先进的X冷却器,用于中央处理单元(CPU)回火。该设计的特点是位于载体板上的薄铜管,全部由MIM使用纯铜原料制造。在30mm的高度下,铜管的壁厚为0.3mm,因此,计算纵横比达到了创纪录的100。更多的材料相关,而不仅仅是MicroMIM,是对硬磁性粉末加工的研究。这里需要注意的是,细丝精密零件或微型零件的PIM不仅限于研究,而且已经被行业所采用。

将单个微部件连接和组装成复杂的产品是通过极其复杂且相当昂贵的工艺进行的,这可能会损坏单个部件的丝状结构。通过将单组分模塑与连接步骤相结合,可以大大减少此类问题,如2C MicroPIM中所做的。2C-PIM的一个特殊挑战是,除了在成型过程中连接两种不同的材料外,在脱粘结和烧结过程中,必须保持这些材料之间的明确结合。为了确保最佳程序,原料和粉末的脱粘结和烧结行为必须在数量、形态以及热和化学行为方面进行精确协调和调整。

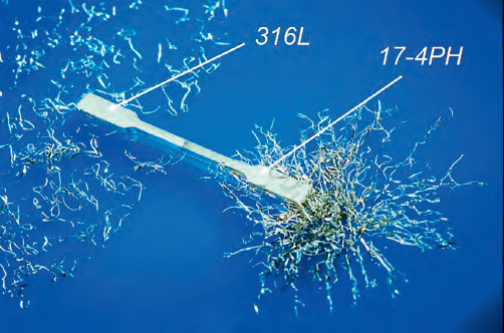

为了使PIM技术适应微观尺寸的要求,几年前在德国开展了一项联合研究项目:“2KPIM”旨在开发多组分PIM,用于从两种类型的金属或陶瓷制造具有相应不同局部性质和功能的微部件或微部件。在2K-MIM内,成功开发了17-4PH/316L(图15.6)和铁/316L两种软磁性/非磁性复合材料,并用于制造两个演示器样品。对铁/316L获得的结果表明,具有强烈不同烧结特性的不同材料可用于联合烧结。

图 15.6 2C MicroPIM演示器,由非磁性316L和磁化17-4PH钢组成。

如果使用粉末的不同烧结行为,2C-PIM允许制造固定和可移动结构。通过调整粉末含量并选择烧结活性粉末或对烧结惰性的粉末,可以提供必要的先决条件。此外,必须注意选择适合于相应材料要求的温度程序,并使用适合于例如可移动结构自由烧结的烧结底层。

虽然固定结构需要相同的烧结收缩率和温度,以避免压实过程中的残余应力或甚至自毁,但活动结构需要在烧结过程中分离部分体积以及不同的粉末含量和烧结温度。这确保了一个组件的收缩比另一个组件先收缩。宏观可移动2C-PIM组件已经开发了一段时间。

在型腔中混合至少两种不同熔体流动的典型双组分注射成型并不是多组分零件PIM制造的唯一方法。将模内标记与PIM工艺(IML MicroPIM)相结合也可以获得同样有希望的结果。PIM原料围绕放置在注射成型工具中并填充有金属或陶瓷颗粒的生坯膜注射成型。同时对两个部分体积进行去粘结和烧结,以获得材料复合材料。材料和工艺条件与为固定结构的2C MicroPIM选择的材料和工艺类似。

尽管这种显微方法已经发展了一段时间,但新的显微应用提供了进一步的可能性。可以将极细(纳米)颗粒添加到薄膜原料中,而不受粘度增加的影响。这意味着功能性颗粒或纳米颗粒可以应用于金属或陶瓷部件的表面,而部件的三维体本身通过普通PIM以较低的成本制造。

早期有趣的结果是在另一种氧化锆类型的生坯部件上成功注射成型氧化锆填充陶瓷膜。在脱粘结和烧结过程中,材料复合材料的固体、大部分无孔结构得以保持。通过注射压力压印在膜外表面的微结构在去粘结和烧结后保持完整。前面描述的微模内标记测试主要使用陶瓷和金属/陶瓷材料进行。进一步的研究和开发活动表明,相同的工艺可用于纯金属薄膜或原料。

复合材料也可以通过烧结连接来生产;即通过在冷却和脱模之后接合生坯部件。基本上,两个或多个生坯部件被组装、去粘结,最后烧结成固定结构。由于绿色零件可以以各种不同的方式组装(例如通过使用模块化计算机辅助机器人自动组装),因此这种方法具有相当大的几何灵活性。此外,烧结连接可用于制造带有底切的部件或带有内部插入件的中空部件。

烧结接合的一个缺点是,一旦冷却和脱模,生坯零件,特别是不同粉末或材料的生坯零件可能不容易烧结。因此,建议为子部件提供确保可靠锁定的连接元件。如有必要,可在烧结过程中对已组装的生坯零件进行称重,以获得紧密接头。与多组分注塑成型相比,烧结连接的另一个缺点是零件的调整和组装更加复杂。

由于与PIM过程的有意义模拟相关的挑战和解决方案已在本章其他部分进行了详细描述,因此此时仅讨论微观方面的考虑因素。通常,设计MicroPIM部件遵循与宏观PIM相同的基本规则。这里应该提到,由于很难修改或改变微结构成型工具,因此计算机程序对于避免设计阶段的错误非常有用。宏观和微观世界之间的进一步显著差异是,由于较大的表面体积比和相对较高的剪切速率(通常是有害的)影响,热损失增加。此外,还必须考虑微模具插件生产和粉末尺寸的限制。

尽管商业模拟程序广泛使用,但其缺点限制了其预测典型MicroPIM效应的可靠性。由于单相材料模型,除非提供额外的特征,否则无法模拟偏析现象。此外,无法充分评估金属颗粒的某些性质,例如由于密度较高而产生的较高惯性,并且PIM的典型影响,例如股线和褶皱的不成比例形成、壁摩擦和屈服点,通常很难正确定义。

由于剪切速率通常高于平均值,并且流道横截面的变化可能非常突然,因此与宏观PIM相比,微注射成型应用更受上述弱点的影响。此外,必须假设微组分的较高表面/体积比会加剧所有表面依赖效应。鉴于此,后面描述的原理与MicroMIM特别相关。还必须提到的是,商业软件工具不考虑任何特殊的微注射成型方法,如变热过程控制或工具抽空。未来必须开发适应微技术需求的改进的甚至新的模拟工具。

进行测试,以确定使用流行的商业程序模拟微注射成型过程是否合理。定义了具有特定测试几何形状的部件,并制造了合适的注射成型工具,以获得和比较示例性部件的计算值和实验过程数据。第一次实验使用的数据并非特定于原料,显示了定量模拟数据和测量值之间的显著差异。例如,发现完全成型实际所需的压力高于计算压力高达100%。结果表明,在测量和使用特定原料数据时,结果要好得多,偏差小于10%。还发现,流体力学过程,如模具填充、熔体流动的分裂和会聚,不能总是预先定性计算。鉴于此,需要深厚的知识和经验来解释模拟计算。虽然没有详尽描述注塑成型过程,但具体确定的材料数据和对所获得结果的经验解释已经允许在MicroPIM开发项目中有限地使用模拟工具。

如果没有多相材料模型,就不可能实现MicroPIM过程的全面可靠模拟。一些研究机构已经开发出了可能会很有吸引力的方法。弗赖堡大学IMTEK已经评估了一种非常有前途的模拟MicroMIM的方法。科学家们基于光滑粒子流体力学(SPH)方法建立了一个新的材料模型。为了增强该模型以进行充分的MicroPIM预测,他们结合了两个新特性,即固有屈服应力和剪切诱导的粉末偏析。第一种方法采用双粘度法。为了模拟注射过程中剪切诱导的粉末偏析,必须考虑三个重要的影响:粉末颗粒向低浓度区域的迁移,这是由不同的碰撞频率引起的;粉末颗粒向较低剪切速率区域的迁移;以及由粘度不均匀性引起的粉末颗粒向低粘度区域的迁移。将这些方法纳入SPH模型后,如使用同步辐射的计算机断层扫描(CT)测量所证明的,实现了MicroMIM零件中粉末分布的正确预测。

然而,开发全新的计算程序成本高昂,因此商业软件供应商通常倾向于修改现有工具。一种相当新的方法是实现描述有机流体中粉末颗粒的碰撞和粘度引起的流动行为的特定方程项。通过这种改进,可以更好地估计剪切引起的粉末粘合剂离析的风险,从而在一定程度上优化填充程序变得可行。作为进一步的好处,通过采用这种所谓的自主优化方法,可以通过减少模拟运行次数来优化零件设计和参数。

总之,MicroPIM是一项关键技术,适用于使用金属、金属合金、硬质金属或陶瓷制造具有不同复杂几何形状的中型至大型重型微部件。这主要是由于最细陶瓷粉末的更高可用性,高纵横比微部件主要由陶瓷制成。然而,由微米或亚微米大小的颗粒组成的金属粉末也可用于制造精密机械部件或微部件,这些部件或微零件几乎不需要或不需要返工。市场上已经有工业应用。

研究和开发最重要的需求可能是对材料参数特性相关性的全面调查。这涵盖了许多独特的影响,包括粉末粘合剂分离、喷射和起皱、晶粒生长和尺寸分布以及烧结过程中的变形。

与探索材料和参数如何影响生坯和烧结零件性能直接相关的是分析方法的改进,包括微切口和空洞等缺陷的检测。同样重要的是,需要监测生坯中的粉末分布,以尽早检测热处理过程中存在变形危险的区域。

与宏观PIM的情况一样,在微观PIM情况下,尺寸精度和表面质量的改善是必要的优化。大多数情况下,人们试图通过使用特别细的(例如筛过的)粉末级分来减小颗粒的尺寸来实现增强。由于材料成本足够低,不会显著提高生产成本,因此可以假设MicroPIM比宏观方法具有优势。已知通过最小化烧结零件和标称尺寸之间的公差来实现尺寸再现性在工业系列生产中起着重要作用。在这方面,许多研究都在优化原料,重点是研究用于偶联粉末颗粒和有机粘合剂的合适分散剂。对刀具和模具嵌件的磨损行为和长期稳定性的研究很少,必须扩大。目前观察到的MicroPIM的未来趋势之一是扩大适合未来应用领域开发的材料范围。钨或钛是典型的例子。这些趋势是由于缺乏适当的替代程序以及与烧蚀方法相比节省了材料。现在和以前一样,钢,主要是316L和17-4PH,似乎是主要用于微机械应用的材料。同时,由于铜或铜金刚石材料的高导电性和导热性,预计其使用量将增加。当然,后者可能会导致意外的短射。

其他重要的趋势是多组分制造方法,包括2C MicroPIM、失芯技术、金属或陶瓷微粒的模内微标记或烧结连接。由于这些方法对微系统技术的特殊吸引力,预计将进行进一步的深入研究和开发。2C MicroPIM通过使用聚合物达到了高技术标准,这已经导致了工业应用,因此未来可以依靠高效的设备和机械。

宏观和微观生产越来越需要有效和现实的模拟工具,从而能够对PIM的多组分材料系统进行建模和计算,并能够预测偏析和烧结变形。此外,相关材料模型应允许非常规流动剖面,并考虑典型的PIM特性,如极端的股线形成。这种软件程序已经在开发中,以支持商业计划,并且正在采取新的研究方法来开发多相材料模型,这是一个很好的时机。最后,需要指出的是,整体设计规则、材料数据库、标准化外围设备以及PIM特定标准的制定尚待开发,希望这些领域将为未来的研究和调查提供机会。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号