金属注射成型(MIM)与金属3D打印是极具竞争力的金属制造技术。这两种金属加工方法对于小型和复杂的金属零件生产来说是具有成本效益的。否则,这两种金属制造方法具有独特的优点和局限性。

金属注射成型是一种核心的金属加工技术,用于生产具有各种材料选择的小部件。MIM操作具有可靠的大批量生产能力和优异的材料性能。

MIM应用于医疗、汽车、电子和一般工业等众多行业的零部件生产。由于在MIM工具上的大量投资,一旦摊销超过数百万单位,在经济方面应用MIM技术也是合理的。

金属注射成型(MIM)技术将塑料注射成型与粉末冶金相结合,以制造具有复杂几何形状的网状金属零件。该MIM工艺包括四个主要阶段-原料混合、注射成型、脱脂和烧结。

细金属粉末与热塑性材料和蜡粘合剂结合,然后造粒成小颗粒-原料

这些原料在普通注塑机中加热和注射,然后在不同的模具型腔(生坯)中形成所需的形状。

成型后,粘合剂材料将在脱脂炉中从成型零件中移除,从而形成脱脂坯。

将脱脂坯移入烧结炉,然后加热至相对较低的温度以烧掉剩余的粘合剂。最后,这些零件在接近金属熔点的高温下烧结,并达到最终烧结零件的密度。

工程师选择MIM技术生产结构复杂的小零件,尤其是这些零件很难通过其他金属加工工艺有效制造。由于在整个MIM制造过程中只使用一个模具,因此它保证了高重复性,并使零件具有均匀的形状和强度。

MIM零件广泛应用于从汽车、电子到医疗、航空航天等主要商业和工业部门。

金属注射成型是大批量生产的有效方法。完成的MIM零件具有相对强度的光滑表面光洁度。MIM技术可与多种金属材料兼容,这些材料大多是钢。MIM材料为粉末形式,适合烧结。

由于MIM技术需要精确的模具来生产MIM零件,因此存在许多限制。MIM模具的平均成本为5000至10000美元,这对于小批量生产来说是非常昂贵的。通常情况下,MIM仅对年产量超过50000且具有长期生产生命周期的产品具有财务意义。

此外,我们需要考虑MIM设计过程中的各种设计挑战。模具设计很难交替,形状仍有很大的限制。例如:

应消除大的悬垂,因为它需要从空腔中弹出。

壁厚是脱脂过程中的另一个设计挑战。太厚的墙很难脱脂,而太薄的墙很容易坍塌。

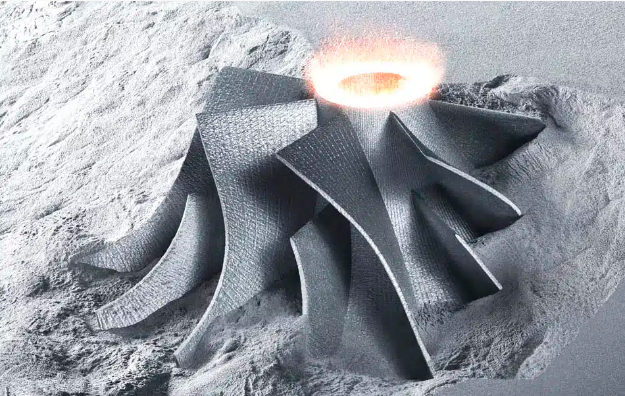

金属3D打印技术包括两种典型的方法:金属粉末床熔合和金属粘合剂喷射(MBJ)。通常,金属粉末床熔炼包括:SLM(选择性激光熔炼)、DMLS(直接金属激光烧结)、EBM(电子束熔炼)。

虽然金属3D打印有不同的方法,但常用的方法是使用高能方法从金属粉末中生产零件。

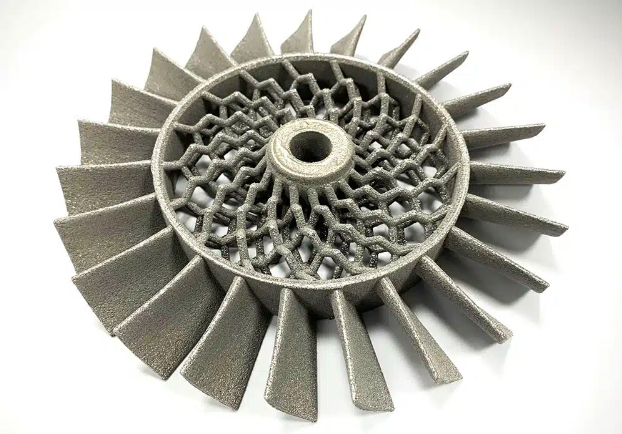

在该过程中,惰性气体在腔室中进行预处理,以使熔化或烧结过程中的氧化最小化。在构建平台上铺上一层薄薄的金属粉末,然后激光系统会将粉末分小块熔化在一起。重复这些粉末扩散和熔化步骤,直到最终零件完全成型。零件冷却后,多余的金属粉末被清除。零件应力消除并从构建板上拆下,并按要求进行热处理。

粉末床熔合工艺是具有高性能工程要求的工业应用的理想选择。常见的应用案例有喷气发动机、医疗设备、涡轮叶片和粉末发生器。这些3D打印方法与越来越多的金属合金兼容,甚至与金和铂等贵金属兼容。

还有其他金属3D打印方法,如金属粘合剂喷射和金属挤压。它们更适合于具有较少管理法规和关键性能的应用程序。

金属3D打印专门用于具有特定性能的金属零件,如高强度和耐用性、耐化学性、独特的设计特点。它为工程师提供了更多的设计自由。随着模具的淘汰,很容易在计算机中更新设计。任何复杂的设计都不会增加生产成本。

金属3D打印有其自身的挑战,其建筑尺寸受到严格的制造条件和工艺控制的限制。一台工业级3D打印机的成本是数百万,这还不包括材料成本。

金属注射成型(MIM)和金属3D打印在耐用和高质量金属部件方面具有相似的生产能力。这两种技术都为设备制造商(DM)及其触点制造商(CM)提供了传统机械加工、压铸、熔模铸造和粉末冶金方法的替代方案。

MIM始终是小而复杂部件的大批量生产的首选。然而,高成本的工具是限制MIM技术的关键因素。此外,MIM设计中的任何特征变化都将导致进一步的模具修改。这也导致了额外的成本。

金属3D打印消除了对模具的要求,但其每个零件的成本仍然很高。比如一台DMLS机器的成本将超过100万美元,材料每公斤的成本将高达330美元。

金属注射成型需要模具来创建生坯,与金属3D打印相比,存在更多的几何限制。MIM模具非常适合高度自动化的过程,这确保了成型过程中的大批量生产。

另一方面,金属3D打印在逐层基础上构建零件,这意味着任何新设计都是可能的。此外,额外的复杂性不会导致额外的模具和生产成本。

尽管金属3D打印在几何设计和模具加工方面没有限制,但其高能耗和机器投资导致每个零件的成本极高。与金属注射成型相比,常规的金属3D打印方法:SLM、DMLS和EBM没有价格优势。在这种情况下,普通金属3D打印仅适用于具有复杂几何形状的小体积金属零件,这很难通过注射成型方法创建。

对比表

金属注射成型 | 金属3D打印 |

40年技术 | 20年技术 |

最佳产量超过20000/年 | 最佳产量低于20000/年 |

5万至10万美元模具成本 | 无需模具 |

每个模具的单个组件 | 更新无额外费用 |

有限的几何图形 | 设计自由 |

最适合无需更改的零件设计 | 最适合频繁修改的零件设计 |

更高的公差和稳定的生产 | 生产中的正常公差 |

然而,金属粘合剂喷射(BJT)是金属3D打印中新的低成本粘合和烧结技术。这种快速工艺方法提供了无工具的大批量生产,可以利用现有的MIM专业知识和设备。随着金属粘结剂喷射技术的发展,它正成为金属注射成型的重要补充。BJT的成本非常低,可以与MIM直接竞争。

尽管金属粘合剂喷射(MBJ)降低了金属3D打印的每件价格,但它的竞争优势不如金属注射成型(MIM)。一旦生产量远远高于原型,但低于MIM工具的盈亏平衡成本,MBJ是一个很好的选择。通常,一旦年产量低于20000件,金属粘合剂喷射更具成本效益。否则,MIM技术的年产量没有限制,大批量生产将大幅降低单价。

在MIM制造中注意金属零件的公差至关重要。金属注射成型可以在批量生产中提供±0.3%的更稳定公差,而MBJ只能提供±0.5%的标称公差。另一方面,金属粘合剂喷射作为金属添加剂制造,具有更高的设计灵活性。它能够创建特定的几何体,这是MIM无法实现的。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号