尽管钛的MIM在今天发展得很好,并且可以获得优异的性能,但仍然缺少广泛的应用。大幅降低成本可能会改变这种情况。许多不同的活动正在进行,旨在降低粉末或组件的价格。它们可分为以下几类:

更具成本效益的粉末生产技术或替代克罗尔工艺;

用较低成本的粉末代替昂贵的粉末。

钛的总成本中有很大一部分是由矿石的减少造成的,这通常通过应用克罗尔工艺来实现。这是一个多步骤的过程,首先氧化物转化为氯化物,然后氯化物还原为金属。已经多次尝试用其他方法或开发新的粉末生产技术来替代这种成本密集型技术。稍后将描述示例。

等离子淬火工艺

使用原料TiCl4,其通过等离子弧热分解。通过快速淬火,形成粉末颗粒。然而,TiCl4相当昂贵,并且由于涉及多个反应,该过程难以控制。

MHR,金属氢化物还原

该技术根据化学式TiO2+2CaH2,将氢化钙用于氧化钛的直接还原!Ti+2CaO+2H2。优点是只需要一个步骤,粉末不含氯化物,也可以生产TiH2,如第19.5.2节所述,TiH2可用作原料。

阿姆斯特朗法

基本上,这是亨特工艺的一种改进,使用钠:TiCl4+Na(熔融)!Ti+NaCl。通过连续工艺,可以生产海绵和粉末。缺点再次是原材料的成本相当高。

Tiro工艺

这里,TiCl4在流化床反应器中与Mg粉末反应,通过真空蒸馏将钛从MgCl2中分离出来。该过程是连续的,并导致非常细的粉末颗粒形成团聚体。

FCC剑桥工艺

Fray Farthing Chen(FCC)-剑桥工艺是一种电解工艺,将由TiO2颗粒压制而成的阴极和石墨阳极置于CaCl2浴中。氧离子从阴极扩散,在阳极形成CO2:TiO2+C!钛+二氧化碳。海绵可以被粉碎成粉末,但阴极的生产成本相当高。此外,还必须考虑高能耗。然而,与Kroll加工相比,该技术被认为最适合提供显著的成本降低,目前已在商业上应用。通过添加其他化学元素的氧化物,也可以生产合金。

到目前为止,所有工艺仍然存在杂质拾取的高风险,大规模生产的成本在所有情况下都不清楚。然而,发展仍在继续,未来有合理的希望生产成本更低的高质量粉末。

粉末冶金的灵活性为混合低成本和昂贵的粉末提供了可能性,以降低原材料的成本。例如,纯钛的HDH粉末可以与气体雾化合金粉末混合,或者如果预合金粉末不可用或者对于给定应用来说太贵,则可以通过混合元素粉末来制备合金。粉末混合不仅与MIM有关,而且通常与PM有关。将元素粉末混合用于用于后续常规加工的合金的粉末冶金生产是许多研究的主题。除了降低成本外,与通过铸锭冶金制造相比,材料的更好和更均匀的性能也可能是应用粉末冶金路线的原因,并且可以很容易地定制新合金。

然而,当使用成本较低的粉末(如HDH加工粉末)时,必须记住,这种粉末通常比第19.2.2节所述的气体雾化粉末具有更高的污染程度和间隙。因此,使用这种粉末生产的零件往往具有相当低的延展性。然而,与更纯的粉末混合可以很好地平衡成本和机械性能,这对于许多应用来说绰绰有余。由于粉末的纯度不同,价格和可实现性能之间的比率也有很大的可能性。

如不同研究所示,很难获得预合金粉末的合金,如Ti-6Al-7Nb或NiTi,两者都用于医学,可以通过混合元素粉末冶金制备。通过混合元素法生产了Ti-6Al-7Nb,以比较与所用粉末(即元素粉末或由母合金制成的粉末)相关的机械结果。结果表明,可以获得良好的性能,包括合理的延展性(极限抗拉强度为830MPa,伸长率为11%),但总体而言,加工比使用预合金粉末更为棘手,这仍然会导致最佳性能。在NiTi的情况下,使用元素粉末,因为预合金粉末几乎不可用且非常昂贵。进行了多项研究;有些甚至在应用MIM,主要是为了生产多孔骨植入物。此外,在应变为17%的情况下,制备了极限抗拉强度为1000MPa的近乎致密的样品。在这种情况下,使用d50为11的非常细的预合金粉末。

降低成本也是使用氢化钛粉末进行PM处理的理念之一。使用细TiH2粉末时,绿色部分密度高达90%。他们认为,除了较低的成本外,其脆性似乎也是有益的。在700MPa的压力下,他们发现粉末的粉碎会导致更好的压实。然而,由于塑性变形,使用延性粉末是否会导致类似的结果尚不清楚。脱水工艺与烧结工艺相结合,可提供清洁的颗粒表面,从而获得优异的烧结条件。此外,氢被视为氧气的吸气剂,因此,最终可以避免额外的氧气吸收。TiH2粉末也用于MIM研究,可实现98%的高烧结密度和15%的伸长率。

目前,在寻找成本较低的粉末或更有效的粉末和零件生产技术方面有很大的发展。一个原因是AM方法在工业生产中的全球引入。直接金属沉积(DMD)技术也称为LENS(激光工程网成形),在粉末颗粒的几何形状方面非常灵活。然而,SLM和EBM等基于粉末床的技术依赖于球形粉末。因此,也有利于MIM制造的球形粉末比几年前更容易获得,其价格正在缓慢下降。MIM受益于将PM用于原材料生产(甚至用于常规加工)的普遍趋势,并且很可能在未来几年将在这一领域带来重大改进。

钛的MIM已被引入医疗器械领域并使用了数年,主要用于制造外科器械的手柄或内窥镜或其他器械和装置的其他部件。在这里,注射成型提供的几何自由度与钛的低重量和基本生物相容性相结合。对于这些不具有高承载能力的应用,使用Ti 4级原料是绝对足够的,并且与机械加工或铸造相比,使用MIM通常具有显著的成本优势。如前所述,近年来钛合金加工的进展也导致Ti-6Al-4V或Ti-6Al-7Nb组分可用于承受700MPa或更高的高负载。这些合金适用于医疗植入物的MIM制造。如今,由Ti-6Al-4V的MIM制成的永久植入物已获得批准并可在市场上获得,例如,图19.9中的端口系统,其作为药物输送装置用于癌症治疗。关于医疗器械用钛的MIM的进一步文献是一个例子。除了Ti-6Al-4V和Ti-6Al-7Nb之外,还研究了通过MIM加工β钛合金。

图19.9 由Ti-6Al-4V的MIM生产的商用永久植入物(端口系统)。阳极氧化使零件能够以不同的颜色生产

使用MIM生产植入物立即引发了生物相容性问题。事实上,与传统制造技术相比,MIM是一种非常干净的工艺。基本上,选择对身体无害的单一粘合剂成分,如石蜡或聚乙烯。原则上,高温下的分解通常会产生新的物质,但这里只有碳在烧结温度下是稳定的。此外,如果所有这些物质都存在,它们在烧结后将被困在孔隙中,并覆盖表面。在第一种情况下,它们不会与身体接触,在后一种情况下可以在必要时移除。事实上,据作者所知,没有研究表明MIM制造的植入物有任何毒性。此外,与机加工合金的直接比较表明,MIM表面上的细胞生长通常更好,这可能是由于表面更粗糙。然而,综合研究的科学出版物很少。已经对MIM加工钛的生物相容性进行了综述。医疗行业对钛的MIM的极大兴趣表现在,非合金钛MIM的第一个标准ASTM F2989-13和Ti-6Al-4V的ASTM F2885-11侧重于医疗应用。低成本制造解剖形状植入物的可能性是这一发展的动机之一。

用于制造医用植入物的MIM也很有趣,因为它有可能产生多孔部件。这些对骨骼生长有益。根据植入物血管化的可能需求,通常认为50μm至500μm之间的孔径足够。不像髋关节植入物那样,采用第二种工艺为植入物涂覆多孔层,植入物可以在单个MIM工艺中制成多孔。使用粗粉末和适当的烧结参数可导致高达35%的孔隙率。或者,在原料生产之前,在粉末中添加空间保持器。这些空间保持器可以在脱脂期间或之前溶解,例如,NaCl可以通过水溶解,PMMA可以通过丙酮溶解。空间保持器技术更复杂,但允许实现大范围的可能和明确定义的孔隙率。应当注意的是,在这两种情况下,与使用标准原料相比,注射成型工艺更加困难。大颗粒(粉末或空间保持器)影响粘度,甚至必须考虑浇口、流道等的直径。在生物医学应用中,如前所述,期望的孔径可以是0.5mm。这意味着粉末或空间保持器的尺寸也必须在该范围内。

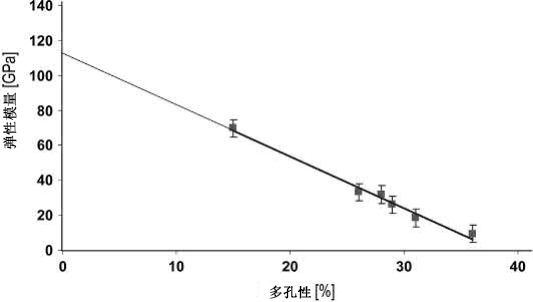

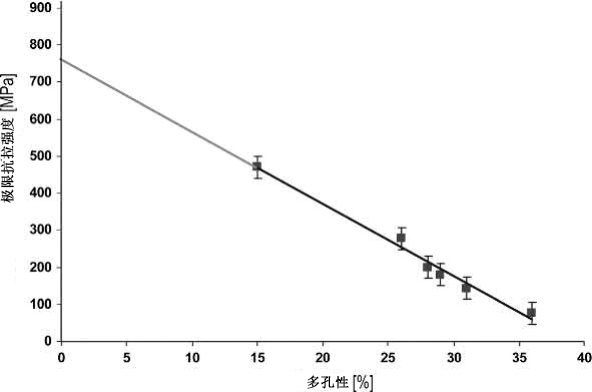

除了改善骨整合,多孔组件还显示弹性模量降低。通常,弹性模量的值与相对密度成比例,如图19.10所示。因此,可以将刚度调整为骨骼的刚度,以避免所谓的应力屏蔽效应。如果植入物的刚度高于骨的刚度,则大部分载荷集中在植入物上。这会导致骨骼退化,导致植入物松动。皮质骨的弹性模量在5-20GPa的范围内。根据图19.10,MIM处理的Ti-6Al-4V具有约35%的孔隙率,显示出类似的值。另一方面,如图19.11所示,材料的强度显著降低。

图 19.10 MIM处理Ti-6Al-4V的弹性模量与孔隙率的关系

图 19.11 MIM处理的Ti-6Al-4V的极限抗拉强度与孔隙率的关系

通过双组分(2C)-MIM,甚至可以使用两种不同的原料实现具有梯度孔隙率的植入物,一种用于致密芯,另一种用于空间保持器,以提供多孔表面。其中2C-MIM制作了脊柱植入物的原型。

也有关于多孔Ti-6Al-4V植入物与MIM制造的羟基磷灰石(HA)的组合的研究。虽然钛骨架提供机械稳定性,但HA负责生物活性。通过该技术产生了约50%的开放孔隙度,并且孔由HA填充。这样的植入物在与骨骼接触时应该是极好的。

如第19.5.2节所述,MIM也可以处理NiTi。它是一种形状记忆合金,由于其伪弹性提供了非常大的弹性变形区域,因此主要用于外科手术器械领域。它也用于血管中的支架,当支架在手术过程中位于正确位置时,形状记忆效应通过热激活实现支架的扩张。NiTi难以常规加工,MIM可以为成形所需几何形状提供新的可能性。由于其固有的低弹性模量,该合金也被认为是作为骨植入材料的理想候选材料。另一方面,高镍含量是讨论的主题,因为镍是一种具有高致敏潜力的元素。

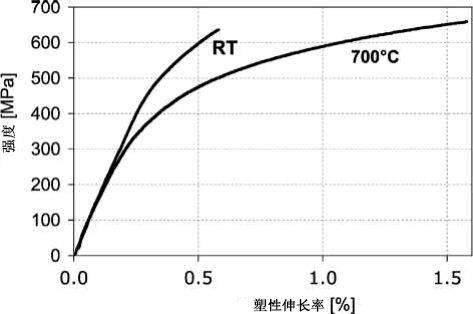

钛铝化物是用于高温应用的新型金属间轻质合金。由于其低密度、高比强度和刚度以及高达800℃的温度能力,铝化钛是内燃机和燃气轮机旋转和振动部件的理想材料。与常规钛合金不同,它们仅由金属间相α2和γ组成,约一半的原子是铝原子。这些合金的组成通常以原子百分比表示。由于它们由金属间相组成,钛铝化物非常温度稳定,抗氧化,但也相当脆。在室温(RT)下,塑性伸长率约为0.2%,而在700℃时,塑性伸长仅增加至约2%。这些特性意味着锻造、机加工甚至铸造这种合金的要求极高。因此,至少对于生产相对较小且形状复杂的零件而言,MIM被视为一种合适且具有竞争力的生产技术。另一方面,由于钛对氧和碳的高亲和力,如前所述,精细TiAl粉末的MIM加工也相当复杂。必须克服两个主要挑战。

由于低扩散率,烧结温度必须接近固相线,这对于在高温下稳定的材料来说是典型的。这意味着晶粒生长和蒸发损失(例如Al)可能是严重的问题。此外,铝化钛对氧含量非常敏感。通常,0.12重量%左右的值被视为最大值。

铝化钛的微观结构对烧结和冷却期间通过相图的精确路径非常敏感。通过不同的冷却剖面,机械性能会受到强烈影响。准确的过程控制是必要的。Ti-Al系统的相图相当复杂,必须考虑冷却过程中的几个相变。相比之下,Ti-6Al-4V在工艺变化方面并不重要,因为烧结发生在较宽的纯β相区域。

关于TiAl的MIM的文献很少,但最新的研究表明,如果对粉末进行适当处理,则可以获得良好的性能。目前的状态是,可以获得与铸造材料相当的性能。图19.12显示了在室温和700℃下测量的本作者对Ti-45Al-5Nb-0.2B-0.2C(at.%)的研究中样品拉伸试验的典型结果。样品在1500℃、高真空(<10-2Pa)下在无陶瓷炉中烧结2小时,并在拉伸试验前抛光。氧含量为0.12重量%,孔隙率仅为0.5%。表19.2比较了MIM和铸造材料制备的样品的性能。MIM样品进行表面抛光。铸件样品经HIP处理并抛光。

图 19.12 在室温(RT)和700℃下对MIM处理的Ti-45Al-5Nb-0.2B-0.2C(at.%)进行拉伸试验的典型曲线。

表格 19.2 在室温(RT)和700℃下测定的MIM处理的Ti-45Al-5Nb0.2B-0.2C(at.%)合金与铸造材料的拉伸性能

温度 | 样本 | UTS (MPa) | £f (%) |

室温 | MIM | 630 | 0.2 |

铸造 | 745 | 0.1 | |

700℃ | MIM | 650 | 1.0 |

铸造 | 720 | 1.4 |

两种材料都经过表面抛光;铸造样品另外进行了HIP处理

研究了Ti-45Al-8.5Nb-(W,B,Y)的MIM,并测定了382MPa的极限拉伸强度和0.46%的塑性伸长率。这些值也低于铸造材料的值。作者假设的可能原因可能是3.8%的孔隙率和0.18wt%的氧含量。

铝化钛的MIM仍然很年轻,目前的结果非常令人鼓舞。因此,MIM似乎是铸造或锻造的重要替代品。

迄今为止,钛和钛合金的MIM是一种已确立的工艺。仍在进行改进,特别是在使用更便宜的粉末和疲劳性能方面。然而,与钢的MIM相比,对氧和碳吸收的高亲和力使从粉末生产到烧结的整个生产链变得复杂。另一方面,如果使用足够的粉末和合适的粘合剂,并且烧结过程考虑到钛的特殊要求,则可以生产具有优异性能的部件,甚至满足通用标准的要求。此类加工所需的所有材料和设施均已上市。即使潜在的MIM提供商可以查阅大量已发布的信息,在开始生产之前,也应该为开发投入一些时间和资金。

过去几年,人们对钛合金的MIM越来越感兴趣,而且ASTM标准已经确立,这表明,为MIM供应商提供缺失数据的研究已经步入正轨。现在和将来可能重点关注:

疲劳性能优化;

开发适合MIM特殊要求的钛合金;

开发和应用生产低成本粉末的新技术;

为汽车和航空航天领域的应用创建MIM标准

如果MIM供应商和用户不再犹豫太久,而是现在成为研究人员的积极合作伙伴,那么有很大机会参与钛和钛合金MIM的新兴市场。工业和研究之间的合作基本上是快速和有目的发展的最佳先决条件。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号