为了充分利用金属注射成型工艺,我们需要考虑MIM设计中的许多关键方面。清楚理解这些原则将确保MIM零件的最佳制造结果。此外,我们将帮助您分析MIM设计阶段的收益与成本。

MIM设计指南是应用新部件设计原则和评估现有部件制造可能性的参考。正确的MIM设计将最大限度地提高经济效益,确保MIM零件具有目标几何形状和尺寸。

在MIM设计过程中,您需要考虑制造设计原则,以消除任何昂贵的二次操作。

在烧结过程中,生坯体积收缩约20%。为了尽量减少失真的可能性,我们需要充分支持生坯。

最理想的是设计具有大平面的MIM零件,或具有共同平面的几个部件,这样我们就可以使用标准夹具。否则,我们需要为具有长跨度、悬臂或脆弱点的零件提供特定的夹具或固定器。

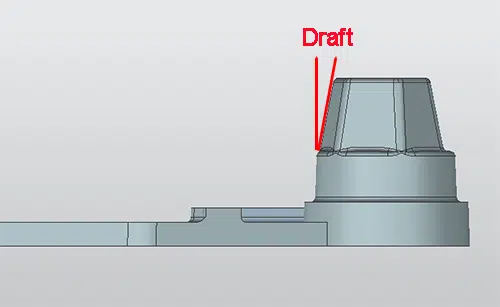

这是零件表面上的一个小角度,与模具移动方向平行。拔模斜度用于方便脱模和脱模。其正常范围为0.5℃至2.0℃,一旦单个组件元素表面有文字,应使用更大的拔模斜度。

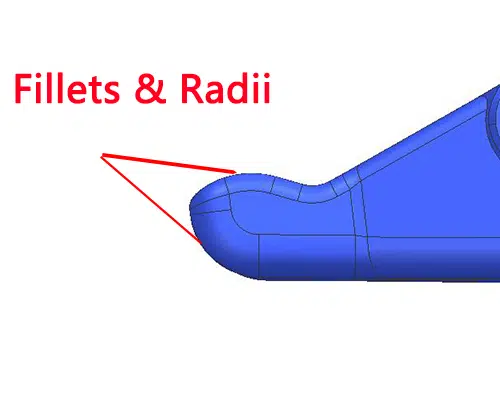

我们通常应用圆角和半径来减少生产函数的特征相交应力。它们在成型过程中发挥着重要作用,消除了尖角、原料流和喷射痕迹。这是处理尖角的有效方法。通常首选0.4-0.8 mm的圆角和半径。

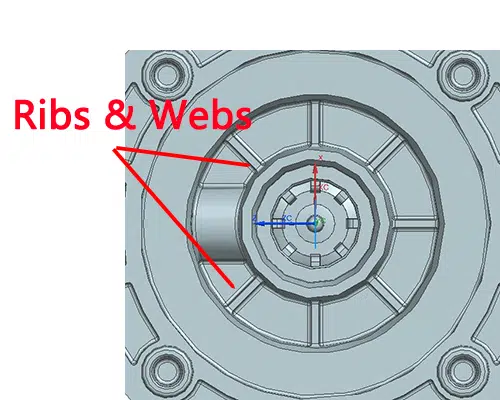

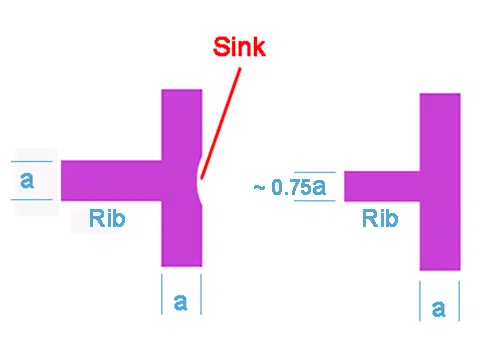

肋和腹板是加固相对较薄的墙和避免厚截面的常规特征。此外,它们可以改善材料流动,限制变形,增加薄壁强度和刚度。肋的厚度应小于相邻墙,否则,我们应根据结构要求使用多个肋。

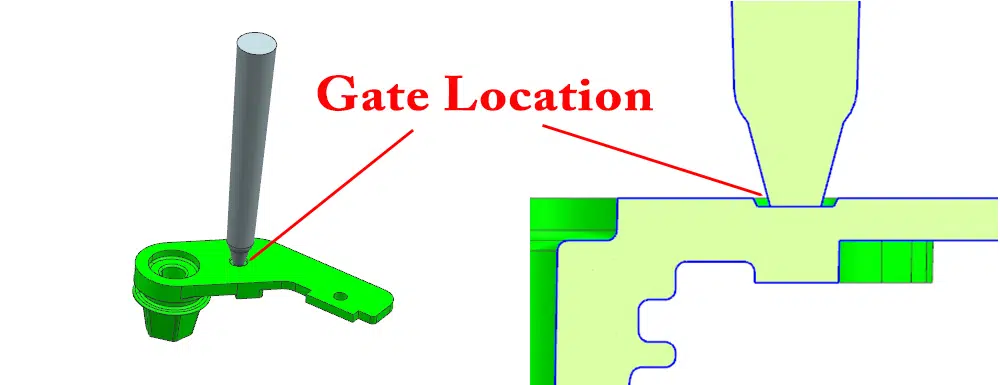

由于注射浇口总是在成品零件上留下标记,因此其位置应平衡可制造性、功能、尺寸控制和美观性的要求。其最佳位置是在模具的分型线上,该位置将使流道冲击型腔壁或型芯销。我们需要考虑闸门位置的其他因素,如子闸门、精确闸门和隧道闸门。对于壁厚不同的MIM零件,我们将在最厚的横截面处放置浇口,以使MIM材料从厚截面流向薄截面。这种方式将减少零件表面上的空隙、凹陷痕迹、集中应力和流线。在多腔MIM工艺中,我们必须考虑浇口尺寸和位置,以确保MIM材料以平衡的填充率输送到每个腔。

在设计过程中尽量减少沉降和编织线。凹陷总是发生在相同厚度的墙体和肋骨的厚部分。将肋厚度减少到墙体的75%就可以消除潜在的凹陷。

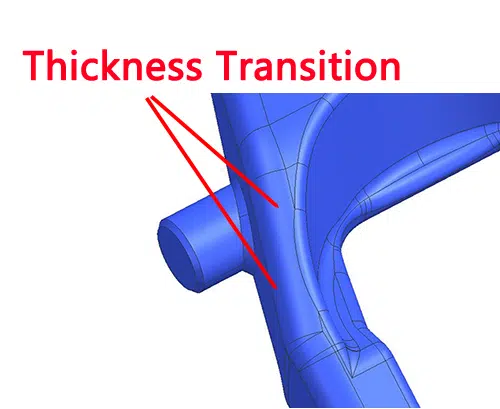

MIM零件的总体尺寸和设计将决定横截面壁厚。通常,最佳壁厚为1 mm至6 mm,这对于不同的整体尺寸是可变的。我们应在可行条件下均匀壁厚,以避免因厚度变化导致的不均匀收缩、变形、内部应力、空隙、裂缝、凹陷痕迹、尺寸和公差干扰。厚度最好为1-6 mm。我们仍然可以在两个方向上去除材料,以创造壁厚均匀性,从而以经济的方式节省细金属粉末的成本。

分型线是模具两半相交的平面,所有特征都需要垂直于分型线,以便从模具中移除。通常,分型线会转移到零件表面作为见证线,我们可以设计分型线,使其沿着不明显的边缘分离,以隐藏它。最好将分型线包含在一个平面中。

我们还注意到零件改进设计如下:

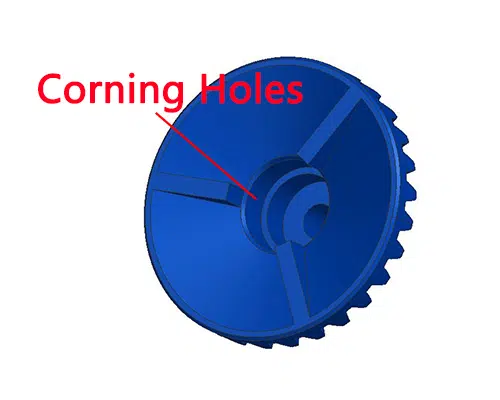

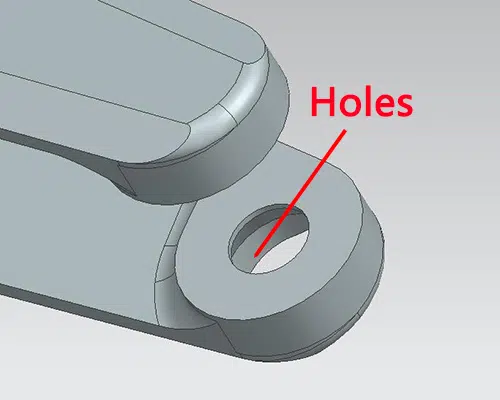

取芯孔通常用于减少MIM零件的横截面、均匀的壁厚、减少金属材料消耗、减少或消除二次加工操作。其优选方向平行于模具开口并垂直于分型面。当长度/直径比大于4:1时,首选通孔,因为两端支撑芯销,否则,盲孔将与悬臂销一起使用。

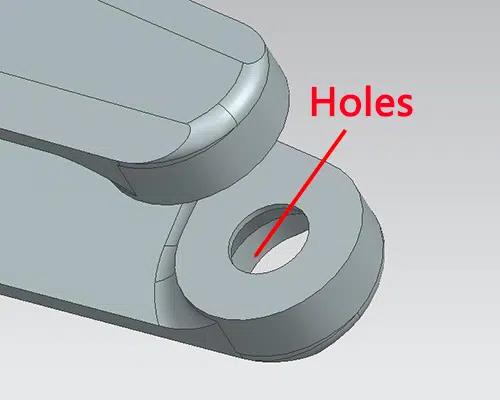

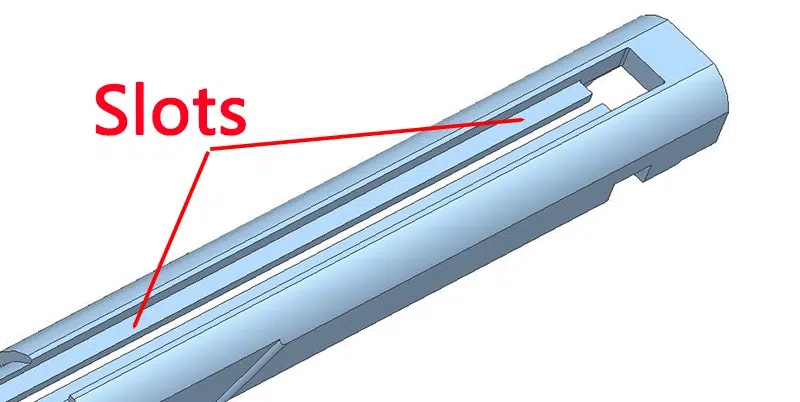

孔和槽可以在MIM零件中提供功能特征,而无需额外成本,此外还可以减少零件质量和均匀的壁厚。孔垂直于分型线,易于以最低成本成型,这些孔是平行的,需要机械滑块或液压缸。对于内部连接孔,我们需要仔细考虑潜在的密封问题和泛水问题。

外切口很容易通过分模在分模线上形成。而内切口只能由滑块或可折叠型芯产生。在MIM设计中,我们应该避免内切,因为这会增加成本,而且可能出现闪边问题。

内螺纹和外螺纹都可以在MIM工艺中形成,内螺纹比拧芯更精确,成本更低。外螺纹的最佳位置是在分界线上。为了保持螺纹直径的公差,窄平通常为0.005英寸。

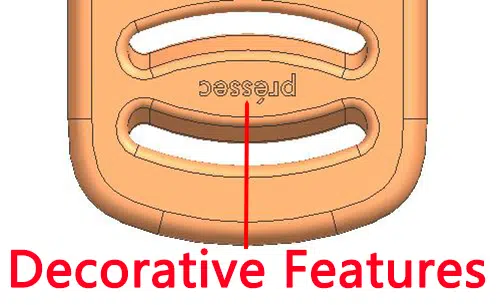

MIM可以轻松地将徽标、滚花、零件号和识别标记等特征模制到位,而无需增加成本,所有这些特征都可以凸起或下表面。我们还可以为MIM工艺中的钻石滚花等高水平特征细节感到自豪。

尽管MIM零件壁厚理想地均匀,但取芯厚度均匀并不是一个完美的选择,而且很难避免变化。我们需要设计不同厚度之间的渐变。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号