20世纪50年代,发明了热等静压(HIP),用于核反应堆部件的扩散连接,很快被发现是固结粉末和去除硬质合金中孔隙的一种伟大工具。HIP已发展成为一种工业上公认的金属和合金致密化工艺,以提高其机械性能并提高其抛光和电镀能力。它主要用于清除内部空隙。大多数金属注射成型(MIM)生产商将此操作外包给专门从事HIP的外部供应商。该工艺简单,由高温高压部件组成。为此,HIP设备专门设计用于维持这些条件,并且可能非常昂贵。在热等静压过程中,达到的高温使材料足够柔软而变形,高压提供了压缩内部孔隙的力。孔隙通过蠕变和扩散机制消除。材料的屈服强度(YS)由于温度而降低,并且氩气具有施加压力而不扩散通过金属的原子尺寸。HIP初始阶段活跃的蠕变机制包括蠕变(通过晶粒内部扩散)、蠕变(晶界蠕变)和位错蠕变。最终阶段HIP包括封闭孔壁相互扩散结合。MIM组件非常适合于HIP,因为烧结后的密度足够高,可以将内部空隙与外部隔离(不互连),因此是可压缩的。如果MIM组件具有暴露的互连孔,则氩气压缩气体将简单地填充这些孔而不会压缩这些孔。在粉末的热等静压散装金属制造中,将粉末放入金属罐中,将罐抽真空,然后焊接闭合,以便气体和热量将粉末压实并粘合在一起。罐需要允许粉末的可压缩性。幸运的是,MIM通常烧结到95%以上的密度,在大多数情况下烧结到98%以上,这远远高于无罐致密化所需的最小密度。非扫描材料的热等静压最小密度在92%-94%范围内。表9.1提供了允许多种金属和合金无罐热等静压的最小密度指南。MIM组件可以通过使用永久性标记在表面上书写来实际测试其无罐HIP的能力。如果标记显示清晰,并且没有吸到零件中,则可以对其进行HIP处理以获得更高的密度。如果它渗入零件中,则不能进行HIP处理以获得更高的密度。

表格 9.1 允许使用MIM组件的最小密度

合金 | 理论密度 (g/cc)a | 最小HIPable密度 (g/cc) |

Ti-6Al-4V F2886 (F75) 17-4pH SS 316L SS 低合金钢 S7 | 4.43 8.4 7.8 8.0 7.6-7.9 7.83 | 4.1 7.8 7.2, 7.10 (LaGoy) 7.4 7.1-7.3 7.2 |

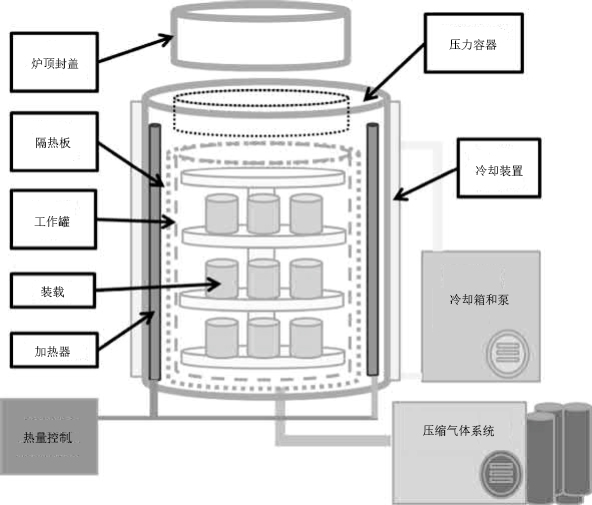

HIP工艺利用热压缩惰性气体对工件施加压力。对于MIM,HIP温度通常比烧结温度低100-200℃,压力通常在15000-20000 psi(105-140MPa)范围内。优选的气体是氩气,因为它具有大的原子尺寸;然而,可以使用氮气,但可能没有那么有效。图9.1是流程示意图。该过程是一个批处理过程,通常持续4-10小时。它有以下步骤顺序:

在室内进行工作并关闭;

排空空气并填充惰性气体;

同时加压和加热;

同时冷却和减压;

通风口

卸载工作。

该序列代表独立的热等静压工艺,通常用于罐装钢坯熔模铸造和MIM部件。在碳化物工业中,一种称为烧结HIP或压力烧结的工艺用于使碳化物/钴粉末基部件致密化。烧结和HIP在一个步骤中完成,以减少总时间和成本。压力通常为1.5-10MPa,远低于标准HIP压力,但足以去除碳化物的最后一点孔隙。

图 9.1 HIP工艺示意图。

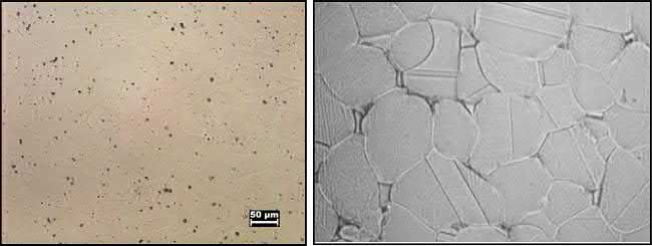

采用HIP的主要原因是通过消除孔隙率来提高金属的机械性能。如前所述,MIM是HIP的理想候选者。通过MIM获得的固有烧结密度足够高,以隔离除少量表面孔隙率外的所有孔隙率,因此可以在不使用罐的情况下进行致密化,这是制造HIP钢坯的通常做法。HIP具有增强最终产品的多种属性。它使零件致密化,从而使其具有更大的性能、更均匀的尺寸、更好的表面光洁度,并且在抛光过程中暴露气孔的机会也更小。图9.2显示了热等静压前后316L的微观结构,注意孔的消除和晶粒向右生长。已观察到MIM零件的17-4pH SS和F2886的晶粒生长。

图 9.2 MIM 316L在105MPa和1100℃(右)HIP之前(左)和之后在1350℃下烧结。注意热等静压后的晶粒生长。

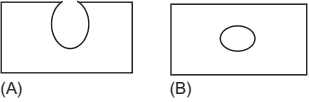

HIP将使未连接到外表面的任何孔致密化。为了易于封闭,需要将毛孔从外部封闭。图9.3说明了不会致密化的孔隙和会致密化的孔。

图 9.3 孔隙说明:(B)会致密,(A)不会致密。

MIM后HIP的另一个好处是减少了部件的尺寸变化。由于采用热等静压将部件致密化至可能的最大密度,因此在热等静压后,从一个部件到另一个部件的整体尺寸变化将减小。常见的烧结技术是在间歇炉中烧结多个部件。设想从一个角落到热区中心的温度分布发生变化的分批炉负荷。如果中心部分密度达到98%,角落部分密度达到96%,则这两个部分之间存在尺寸差异。现在设想一下,将这两个部分都纳入HIP循环。热等静压后,两个零件的密度将接近100%;因此,最终尺寸将更紧密地相互匹配。

MIM的HIP将提高MIM的机械性能。金属部件粉末加工的经验法则是,密度增加,性能提高。硬度、YS和极限抗拉强度(UTS)都将有所改善,但最大的改善将是动态性能,如伸长率、疲劳和冲击强度。由于它们易受微结构缺陷的影响,这些性能显著提高。表9.2报告了HIP前后少数MIM材料的一些性能。

表格 9.2 MIM和MIM/HIP机械性能示例

Composition | 密度% | YS(MPa) | UTS(MPa) | 伸长率(%) | 冲击能量 (J) |

17-4pH 预合金 (MIM) | 98.51 | - | - | - | 5.4 |

17-4pH 预合金 (MIM/HIP) | 99.89 | - | - | - | 9.5 |

17-4pH 主合金 (MIM) | 92.39 | - | - | - | 6.8 |

17-4pH主合金 (MIM/HIP) | 100 | - | - | - | 20.3 |

F2886 (MIM) F75 | 95 | 552 | 897 | 15 | - |

F2886 (MIM/ HIP) F75 | 100 | 552 | 897 | 20 | - |

F562 (MIM) | 95 | 379 | 758 | 30 | - |

F562 (MIM/HIP) | 100 | 345 | 793 | 60 | - |

F2885 (MIM) Ti-6Al-4V | 97 | 869 | 910 | 13.5 | - |

F2885 (MIM/ HIP) Ti-6Al-4V | 100 | 958 | 980 | 13.0 | - |

除了提高性能外,HIP工艺还提高了待抛光表面的能力。抛光是一种从表面去除材料的方法。材料可以通过机械或电气方式去除(电抛光)。材料的移除不断地将新材料暴露在表面。如果表面下有一个孔,抛光会使其暴露出来,并导致表面不平整。孔隙暴露区域容易被抛光介质/溶剂或其他污染物截留,并可能导致表面质量差和潜在污染。如果在抛光前对部件进行HIP处理,则不会有任何次表面孔隙可供暴露,表面完整性将大大提高,表面清洁度也将提高。在非HIPed样品中,暴露的孔隙可能含有污染物,这些污染物会在电镀过程中留下缺陷,并在医疗应用中藏匿细菌。

HIP也提高了MIM压块的焊接性。具有气孔的合金焊接不良,因此,通过热等静压去除气孔可以改善焊缝。

HIP为材料的最终性能带来了许多重要属性;然而,人们对该过程可能产生的一些实际负面影响表示担忧。这些是变形、潜在的表面污染,以及不同批次的变形和污染的可变性。

如前所述,HIP将MIM零件致密化至接近全密度。在MIM中,由于较早的处理,组件可能具有密度梯度。例如,组件在其形状内可以具有密度梯度,这取决于浇口位置。在浇口附近,部件具有高度堆积的颗粒,而在远离浇口处,成型压力较小,部件具有松散堆积的颗粒。在烧结过程中,如果存在这种类型的梯度,靠近栅极的区域将比距离栅极最远的区域收缩得更小。在热等静压过程中,密度较小的区域比密度较大的区域收缩得更多,这会进一步增强,从而导致部件变形和各向异性收缩。此外,由于HIP单元本身的热梯度,各向异性收缩和变形可能发生。

由于HIP室中的冷却梯度,也可能发生变形。如果零件有薄段和厚段,较薄段的冷却速度会比较厚段快,这可能导致变形。在热处理中也观察到这种现象。减轻这种情况的一种方法是控制工作容器的冷却。虽然对于商用HIP处理器的"共享负载"方法并不总是实用的,但如果在HIP处理器上购买整个运行,这可能是实用的。这种做法可以更好地控制某些组件中的失真,但成本可能很高。

MIM制备的部件对HIP工艺反应良好,因为表面孔隙率很小,并且MIM工艺产生的孔隙通常很小。与熔模铸造不同,HIP后,在正确制造的MIM部件上看不到凹坑或凹陷。然而,有时可以在现有孔隙附近看到轻微变形。如果HIP后出现凹陷,则导致凹陷的孔隙通常不是来自MIM小孔,而是来自更大的缺陷,可能是来自不良的成型条件。人们应该审查成型条件,并可能通过在热等静压之前对零件进行切片来调查该区域,以确定成型工艺条件是否是孔隙缺陷的原因。

HIP的另一个实际问题是在HIP操作过程中部件表面可能受到污染。HIP供应商在其HIP容器中运行多种合金,因此,工作可能会在表面造成污染。作者发现HIP操作后部件表面有绿色和棕色污染。对此的分析表明,它是铬和硅。通过使用工具包装箔围绕零件以防止污染或将其降至最低,可以缓解这种情况。也可以使用真空溶液退火来蒸发表面的污染物。一些人声称,在环境压力或真空下重新加热部件会重新打开气孔。尽管偶尔有文献报道,但作者并未观察到。在HIP工艺过程中,由于空位从孔扩散到部件外部,并且在HIP过程的最后阶段,孔扩散的壁彼此结合,孔在HIP处理过程中闭合;因此,扩散结合的孔壁已成为晶界,不太可能重新开放。

典型的HIP工艺条件受到限制。大多数供应商都有标准运行,变量是温度、压力和时间。他们在相同的压力、不同的时间和温度下运行。表9.3给出了用于MIM组件的几个标准HIP条件。

表格 9.3 可用于不同合金和金属的典型HIP循环

材料 | ℃ | ℉ | MPa | ksi | 时间(h) |

铝合金(例如A355A357 A201) 钛和钛合金 普通碳钢和低合金钢 镍基高温合金-I(IN-718 Rene77) 钴基合金(F75) 镍基高温合金II(Mar-M 247Rene 125) | 510 900 1065 1185 1220 1185 | 950 1650 1950 2165 2200 2165 | 100 100 100 100 100 175 | 15 15 15 15 15 25 | 2 2 4 4 4 4 |

MIM是HIP的理想候选者,因为其烧结后的封闭孔隙条件。经HIP处理的MIM组件显示出改进的机械性能,将密度增加至全密度,并显著晶粒生长。批量MIM烧结过程中看到的潜在变化的均匀化也降低了尺寸变化。其他好处包括改善抛光和焊接性。大多数HIP不是由MIM制造商执行的,因此,HIP是在不同几何形状和某些情况下的合金的混合工作负载中执行的。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号