为了通过MIM一致且重复地制造零件,MIM过程中的每一步都必须是可重复的,从使用的粉末到烧结步骤。在每个步骤中,都有几个过程变量。这些变量必须控制在一个产生所需结果的窗口内。在脱脂的情况下,必须去除粘合剂的每一部分,这意味着有一个最小的处理时间,任何超出最小时间的额外时间几乎没有负面影响。对于由不同材料的扩散速率控制的烧结,时间和温度是主要变量。零件烧结后的最终结果必须产生正确的零件尺寸。这也会产生正确的密度和收缩率,从而产生正确的物理特性。烧结时间持续超过一定水平对密度影响不大,但可能对晶粒生长产生深远影响。过大的晶粒可能会对某些物理性质产生不利影响。

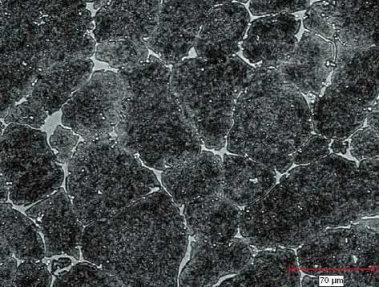

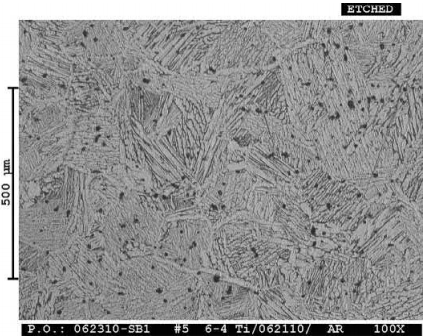

图7.11显示了晶粒生长的影响。这里可以看到与图7.10中相同的M2材料,只是烧结时间更长。虽然晶粒已显著长大,但大部分液相已迁移至晶界,导致大量碳化物沉积。这将降低烧结材料的韧性和延展性。

图 7.11 烧结态M2工具钢的结构,过度烧结,显示晶粒生长和大部分碳化物相沿晶界分布

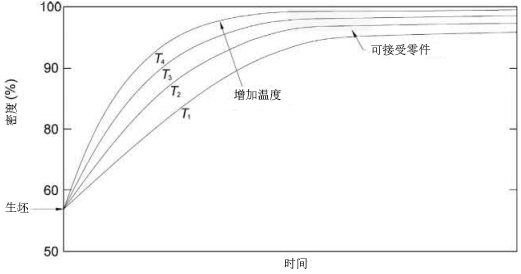

图 7.12 烧结密度与烧结时间的关系图。

图7.12显示了密度随时间的变化曲线。起始材料具有对应于生密度的密度。烧结后,随着时间的推移,零件收缩并致密化至90%以上的范围。由于致密化的进展是扩散依赖的,所以它是渐进的,并且随着密度接近100%而随时间减慢。增加温度会使曲线向上向左移动。在生产炉中,每个地方的温度都不相同,由于零件与加热元件的距离以及其他原因(如气流、屏蔽效应等),存在内部变化,这导致密度(或临界尺寸)落在零件规格内,这定义了可接受的烧结结果。此图中还标记了这样一个假设框。

表格 7.4 MIM材料清单

材料 | 脱粘温度(℃) | 脱脂气氛 | 烧结温度范围 (℃) | 脱脂气氛 | 代码 |

铁 | |||||

FN02 FN08 FN50 Silicon iron | 250-650 250-650 250-650 250-650 | N2 N2 N2 H2 | 1180-1290 1180-1290 1180-1290 1180-1300 | N2 N2 N2 H2 | A A A B |

工具钢 | |||||

H11 M2 M4 M42 T15 | 250-650 250-650 250-650 250-650 250-650 | N2 N2 N2 N2 N2 | 1200-1275 1180-1250 1180-1250 1180-1250 1200-1270 | N2 N2 N2 N2 N2 | A A A A A |

钢 | |||||

1040 4340 4140 8620 42CrMo4 100Cr6 | 250-650 250-650 250-650 250-650 250-650 250-650 | N2 N2 N2 N2 N2 N2 | 1100-1270 1100-1270 1100-1270 1100-1290 1100-1290 1190-1290 | N2 N2 N2 N2 N2 N2 | A A A A A A |

不锈钢 | |||||

17-4PH 316L 410 420 440C 17-7PH 18/8 304 Panacea | 250-650 250-650 250-650 250-650 250-650 250-650 250-650 250-650 250-650 | H2 H2 H2 N2 N2 H2 H2 H2 H2 | 1200-1360 1250-1380 1250-1375 1200-1340 1200-1280 1200-1340 1200-1340 1250-1375 1180-1275 | H2 H2 H2 N2 N2 H2 H2 H2 H2/N2 | B B B A A B B B B |

钨基 | |||||

WC W-Cu | 250-650 250-650 | H2/N2 H2 | 1250-1390 1150-1400 | H2/N2 H2 | A B |

铜基 | |||||

Pure Cu Bronze Spinodal | 250-650 250-650 250-650 | H2 H2 H2 | 950-1050 850-1000 850-1000 | H2 H2 H2 | C B B |

贵金属 | |||||

14-22 kt gold Sterling silver | 250-650 250-650 | H2/N2 H2/N2 | 850-1000 850-1000 | H2/N2 H2/N2 | A A |

钛 | |||||

Ti Ti 6/4 | 250-650 250-650 | H2/N2 H2/N2 | 850-1000 850-1000 | H2/N2 H2/N2 | A A |

高温合金 | |||||

Inconel 718 Hastelloy X HK-30 GMR-235 Haynes 230 | 250-650 250-650 250-650 250-650 250-650 | Ar H2 Ar/H2 Ar Ar | 1200-1280 1200-1270 1200-1280 1200-1280 1200-1260 | Vacuum H2 Ar/H2 Ar/H2 96Ar/H2 | C C C C C |

注:A,可在石墨炉或耐火金属炉中轻松加工;B、 可以在N2下在石墨炉中以降低的性能或在H2下在耐火金属炉中以最佳性能进行处理;C、 必须在耐火金属炉中加工。

MIM可用于由多种材料制造零件。表7.4显示了MIM用于制造零件的材料列表。此列表并非包罗万象。大多数情况下,新材料的粉末可用性取决于一个大问题:用这种材料制成的零件是否具有成本效益?如今,随着3D打印的发展,以及越来越多的航空航天类应用零件通过3D打印和MIM制造,MIM类应用的特种合金供应量激增。

如前所述,大的表面积可能是粉末吸收大量氧气的原因。从零件中去除的氧气取决于材料的反应性。所用炉的类型将取决于金属的反应性和炉中所需的气氛。

贵金属

如果是金和其他一些不变色的贵金属,则不会形成氧化物。在银的情况下,氧化物在低于烧结温度时分解释放氧气。在这种情况下,氧化物没有问题。但在大多数其他加工材料中,需要使用还原剂来去除氧气。大多数材料使用的两种还原剂是碳和氢。

氧化物易于还原的金属

铜、锡、铁、镍、钴、锰、钼和钨是氧化物容易被碳和氢还原的例子。然而,碳必须以固体形式加入或以一氧化碳的形式存在。由于一氧化碳是在较高温度下更稳定的氧化物形式,因此使用含有一氧化碳的气体(如内燃气体)不能提供令人满意的还原气氛,因为两个一氧化碳分子分解成二氧化碳和碳,碳以烟灰的形式沉积。钨和钼会形成碳化物。铜和青铜零件是可能使用吸热气体的例外。以固体形式添加碳引入了一个问题:当添加过多碳时会发生什么?答案取决于所涉及的合金体系和相图。

碳钢

烧结含碳钢以获得相同的所需碳含量,需要严格控制混合物的氧和碳含量。由于氧化物被碳还原,粉末的氧含量将导致碳含量耗尽。为了达到所需的碳含量,例如4140中的0.4%,粉末必须具有额外的碳含量以降低粉末的氧含量。这些部件通常在氮气中烧结以提供惰性气氛。如果不需要氮气拾取,可以使用氩气甚至真空。氢会还原这些氧化物,但也会通过甲烷的形成去除合金中的所有碳。因此,在碳控制至关重要的地方不使用氢气。在石墨炉中,在800℃以上不得使用氢气,因为氢气会侵蚀炉内的所有石墨,从热区到加热元件,以及用于承载零件的石墨干馏炉或负载载体。

为了防止羰基铁粉在包装和使用过程中进一步氧化,并防止颗粒结块,一些制造商在制造粉末后在每个铁颗粒上涂上一层薄薄的二氧化硅。这对于碳钢很好,因为铁粉的进一步氧化被最小化,这使得碳控制更容易。碳在烧结过程中将二氧化硅还原为硅,硅溶解在基体中。由于二氧化硅层很薄,添加的硅量完全符合合金的标准规格。

含碳高合金钢

重合金含碳钢,如工具钢和420和440型马氏体不锈钢,比低合金钢具有更大的碳含量。这些大多是预合金粉末,通常有氧化铬、二氧化硅和其他元素的氧化物层,这些元素都被合金中的碳还原。这些通常在中性气氛中烧结,如氮气或氩气或真空。

耐腐蚀低碳钢

铬和硅的氧化物需要高温和非常低的水分(还原过程的产物)含量才能被氢气所还原。如果在中性气氛中加入碳进行烧结,任何过量的碳都会形成碳化铬,那么拥有低碳不锈钢的目的就无法实现了。因此,不锈钢和其他高含铬合金应在氢气环境中烧结。这需要使用耐火金属间歇炉或高温连续炉,如推杆炉或100%氢气气氛的步进炉。含碳马氏体不锈钢在中性气氛中烧结,其处理方法与低碳不锈钢不同。

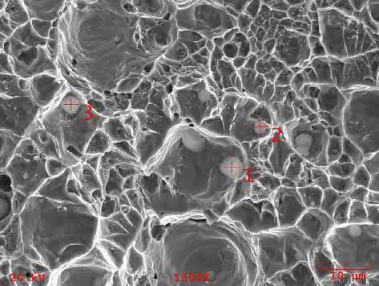

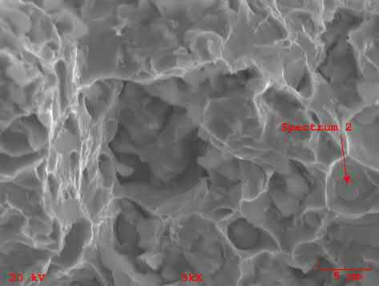

MIM不锈钢有三种不同的制造方法:使用元素粉末混合物,使用与羰基铁粉混合的中间合金,以及使用预合金粉末。图7.13显示了由羰基铁粉和母合金混合物制成的17-4PH合金的断裂表面,该合金在氮气气氛中烧结。能量色散X射线分析(EDXA)表明,所见的大量球形夹杂物是二氧化硅,可能来自羰基铁粉上使用的二氧化硅涂层。在氢气中烧结的相同混合物没有显示出这种夹杂物。真空烧结的预合金粉末也显示出球形夹杂物,但数量较少,如图7.14所示。根据EDXA测定,这些夹杂物是铬氧化物,来自每个17-4PH粉末颗粒的表面氧化物层。同样,在氢中烧结的相同材料没有显示出夹杂物。氢烧结的腐蚀性能最好,在氮气中烧结的母合金基材料的腐蚀性能最差,而真空烧结导致腐蚀性能平平。在真空中进行最终烧结的三步工艺中制造的MIM不锈钢也显示出氧化铬球状体,因为预烧结温度不足以通过氢气还原氧化铬。世界各地的许多制造商在石墨炉中真空或氮气中生产不锈钢部件。由此产生的机械性能在可接受的范围内,但由于氧化物夹杂物,腐蚀性能是次优的。与不含氧化物夹杂物的氢气零件相比,这些氧化物夹杂物也会导致抛光效果较差。当然,并非所有应用都需要最佳的腐蚀性能,例如,手机和笔记本电脑的铰链必须能维持设备的使用寿命,这需要几年的时间。

图 7.13 由羰基粉末与在氮气中烧结的中间合金粉末混合制成的17-4PH材料的断裂表面显示出许多球形夹杂物。

图 7.14 与图7.13所示相比,真空烧结的气体雾化17-4PH粉末的断裂表面显示出较少数量的夹杂物。

钨合金

尽管钨在前面列出,可以被碳和氢还原,但钨是碳化物的形成物,任何过量的碳都会产生碳化物。因此,不需要碳化物的重合金通常在氢中烧结。由于钨的氧化物在相对较低的温度下是可还原的,所以通常使用湿氢来去除任何过量的碳并防止气泡的形成。如本章前面所述,大多数钨合金通过使用烧结助剂的活化烧结或通过液相(包括溶液再沉淀过程)进行烧结。碳化钨和其他硬质金属通常与钴或铁镍型粘合剂结合。这里烧结的方法也是溶液再沉淀。通常使用含少量氢气的氮气气氛来烧结碳化物,以避免碳化物中的碳损失。

钛及其合金

就控制氧含量而言,钛被认为是最难烧结的,因为二氧化钛不能被碳或氢还原。因此,粉末颗粒表面上形成的任何氧化物都保留在零件中或零件上。钛也会与碳、氢和氮反应。由于存在碳气氛,应避免使用石墨炉。传统上,钛是在10-5至10-6毫巴的高真空下烧结的。经验表明,在热区内有干馏炉的间歇炉的情况下,也可以使用纯度为几ppm或更高的纯氩气(通过在炉前使用加热的吸气剂获得),低分压扫掠在50至70毫巴之间,以获得类似(如果不是更好)的结果。在氩气中运行的零件显示出比在真空中运行的部件更好的延展性、更低的氧含量和略低的强度,在真空中所有的强度水平都在规范范围内。获得的密度在4.23 g/cm3时相似。图7.15显示了在氩气下烧结的MIM Ti-6Al-4V的结构。

图 7.15 在氩气下烧结的MIM Ti-6Al-4V的结构。

高温合金

高温合金或高温合金是另一个挑战。它们含有用于抗氧化的铬和诸如铝、钒、钽、铌、钛、锆、铪等元素,以及作为伽玛原形成剂添加的其他元素,这些元素通过在高温下稳定的伽玛原金属间化合物的沉淀来强化材料的基体。在钽、铌、钛、锆和铪的情况下,氢会形成氢化物,并导致高温合金发生氢脆。这些材料中也不需要碳,因为碳化物会减少γ。铝、钛、锆和铪的氧化物不能被碳或氢还原。在大多数情况下,真空或氩气是首选气氛。

其他材料

迄今为止,讨论仅限于传统材料。MIM也已尝试用于耐火材料,如铼、铌、钼、铂等。此类材料的一个限制是所需的熔炉,即具有钨屏蔽、家具和加热元件的熔炉。这使得熔炉非常昂贵,因为钨不能像大多数金属那样切割或冲孔。粉末可用性是另一个取决于应用的因素。

实验室研究的许多材料尚未转化为大量MIM零件。一个这样的例子是钛及其合金。多年来,有关MIM钛的论文一直在撰写,但MIM钛零件的实际数量仍然很小,在很长一段时间内,全球只有几家制造商。所需粉末的质量非常严格,因此粉末非常昂贵。随着越来越多的钛通过3D打印制成,粉末质量和可用性得到了改善。价格已经下降,MIM钛合金领域有更多的参与者。AP&C现在是GE添加剂的一部分,其生产钛粉的能力增加了一倍多。现在,至少有几家制造商的全部业务仅限于MIM钛合金零件。

MIM中使用的烧结温度通常接近合金的熔化范围,在某些情况下还涉及液相。为了防止部件和电荷载体之间的任何反应,在两者之间使用一层惰性陶瓷作为屏障。虽然连续炉使用陶瓷炉料载体,但间歇炉通常不是这样。石墨炉中的装料架通常也是石墨。石墨在几种合金体系中的直接接触将导致低熔点共晶的形成。在耐火金属炉的情况下,钼或钼合金用作搁架材料。钼与铁材料反应形成液相。因此,在石墨和金属热区间歇炉中,必须使用非反应性屏障(如陶瓷)来防止反应。

除与氧化铝反应的钛合金外,氧化铝基陶瓷是大多数材料中应用最广泛的。氧化铝在900℃左右经历相变。通过该区域的快速冷却导致氧化铝因该相变产生的应力而开裂。因此,96%的氧化铝等级是最便宜、最常用的材料。氧化锆增韧氧化铝(ZTA)也因其更高的强度和在该温度范围内快速冷却时不产生应力而受到欢迎。

钛及其合金置于稳定的氧化锆上。由于钛对氧的亲和力大于大多数其他元素,因此,原材料的纯度对于最大限度地减少零件对氧的吸附非常重要。用氧化钇(YSZ)稳定的氧化锆是常用材料中最好的。氧化钙稳定的氧化锆已被成功使用,但氧化钙含有杂质的可能性大于纯氧化钇。也使用了高纯度氧化钇板,但这些板比YSZ板更昂贵且更难找到。在陶瓷材料中发现的微量典型杂质,如Al2O3 Na2O、SiO2、FeO、Fe2O3等,都会在烧结过程中使钛的含氧量降低,并在板材处于大气中时再次氧化。因此,钛零件在烧结过程中确实会从大多数氧化锆板中吸收少量氧气。

由于MIM部件在高温下烧结,因此该材料的形状保持强度有限。重力施加的力足以使零件变形,除非它们得到适当的支撑。因此,大多数设计师试图构建一个平坦的表面,在该表面上可以放置零件。

当没有平坦的表面可用时,有两种选择.

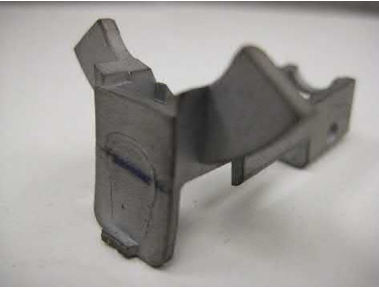

向零件添加附件以创建平面。这些附加部件必须经过机械加工才能使形状恢复到原来的设计,增加了重复成本。图7.16显示了添加附件以创建所需的平坦平台表面的部分。零件上的标记显示了机器切割的大致位置。

使用陶瓷创建零件特定表面。这种陶瓷的成本将取决于复杂度和成型陶瓷的制造方式。

图 7.16 在前面的零件上添加附件,以获得平坦的表面。添加的部分是从零件上的标记附近切割的。

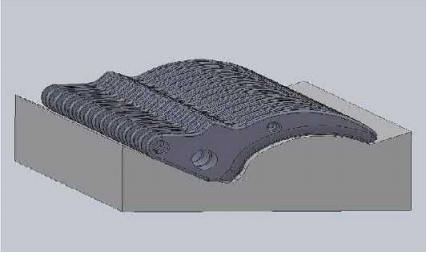

当零件形状复杂且无法进行加工时,则选择轮廓陶瓷。图7.17显示了为MIM制造的高端勺子概念创建的设置器。图中显示了特殊形状零件的设置器的概念草图

图 7.17 高端汤匙概念的设定

图7.18。这些特殊设置器是特定于零件的,不能用于任何其他零件。其他更简单的设置器,如用于外伸的矩形槽或用于圆柱形零件的V形槽,可用于更简单的零件。

图 7.18 特殊零件的概念设定

特别设定器可以用三种不同的方式制作

它们可以被机加工或研磨,以具有与零件相反的特殊轮廓。对于一些样品,可以使用可加工的陶瓷,但如果需要在硬质陶瓷必不可少的情况下制造数千个零件,安装器就会变得非常昂贵。

另一种方法是取出一种可加工陶瓷,如ZAL 45,加工轮廓,然后用细陶瓷颗粒的浆料涂覆轮廓定型器,在1600℃至1700℃的温度下干燥并烧结定型器,以获得不再脱落粉末的硬质材料。这比加工硬质陶瓷便宜。

第三种方法是制作反向模具,并将陶瓷浆料浇铸到模具中。然后将陶瓷干燥并烧结以形成最终形状。二传手的底座应磨平。这是三种方法中最便宜的。

陶瓷定影器确实会给零件增加很大的间接成本。如果零件的设计更改以创建平面,允许零件在没有陶瓷固定器的情况下执行其功能,那么这可能是制造零件的更经济的方法。

如今,MIM炉具有两种功能:去除二次粘结剂,然后升温并保持在烧结所需的高温。这些熔炉是从MIM首次发明时使用的三步工艺演变而来的。

三个步骤中的第一步是去除主要粘合剂。在第二步中,去除第二粘合剂。由于这需要更高的温度,通常在400℃和600℃之间,因此需要保护气氛,设备必须处理过程中释放的大量粘合剂副产品。为了提高零件的搬运强度,零件需要在600℃至1100℃左右的温度下进行预烧结。在实验室中,使用600-900℃的较低温度并不罕见,而在生产中,更常见的做法是接近熔炉的最高温度能力,通常高达1150℃,以将存在的氧化物还原到最大能力。在第三步中,将零件加热至1250℃至1400℃之间,以获得最终所需的密度。这些高温炉是真空炉,无法处理二次脱脂过程中释放的大量粘合剂,因此需要中间的第二步。

三步工艺的主要缺点是零件的双重处理和处理材料所需的时间。这些零件必须冷却后才能搬运并转移到另一个熔炉。这需要重新对零件进行堆焊,因为这两个熔炉不是设计用于彼此工作的。

随着工艺的所有者分离并建立了自己的车间,工艺的变化开始显现。使用一个连续的网状炉进行二次脱脂和预烧结,并使用一个连续的推杆炉进行烧结至最终密度。尽管在20世纪80年代末或90年代初的某个地方解散了,但连续炉发展成为一个将二次脱脂和烧结结合在一起的装置。

消除将零件从一个炉移到另一个炉所需的时间,并制造炉。发明了一种钟罩式炉,其中一个铬镍铁合金干馏炉由外部可拆卸的炉芯加热。Inconel干馏炉将最高烧结温度限制在1250℃,使材料达到可用极限。不锈钢在1250℃的纯氢中烧结。主要缺点是在最终温度下每循环6-10小时的时间,因科耐尔干馏炉底板频繁返工以保持形状,以及无法加工碳素钢。

几家制造商开始生产碳素钢零件。他们使用石墨真空炉在氮气分压下运行。真空炉配有爪型干式泵,不受二次粘结剂的影响。这是第一个一步脱脂和高温烧结炉。这些熔炉的缺点是不可能在氢气下进行加工,并且泵需要频繁清洁,因为粘合剂收集器不能有效地工作。同样,低碳材料,如不锈钢,不能加工以获得最佳的腐蚀性能,因为石墨炉中可能不使用氢气气氛。

一些制造商试图将带有钼热区的烧结炉转变为MIM炉。这些早期的尝试取得了有限的成功,基于真空炉开发MIM炉。开发了第一个真正的MIM间歇炉,如果炉具有高真空选项,该炉可以在真空、氢气、氮气和氩气或这两种气体的混合物下在15至900mbar的期望分压下烧结,甚至可以在高真空下烧结。

MIM中使用的连续炉基于传统烧结中使用的高温烧结炉,但适用于零件排放的大量粘结剂。第一段是用于脱脂的低温段,需要特殊的气体吹扫,以确保粘结剂分解产物不会到达熔炉的烧结段。零件的移动速度以及在该段停留的时间必须允许零件完全脱离。为熔炉将看到的最厚部分横截面设置脱粘持续时间。然后,零件移动到熔炉的高温烧结段。板的移动速度也固定了温度下的烧结时间。使用的典型烧结温度在1300-1400℃范围内。在烧结区之后,零件在出炉之前经过冷却区。

一些其他熔炉制造商最近一直在为MIM制造连续熔炉。

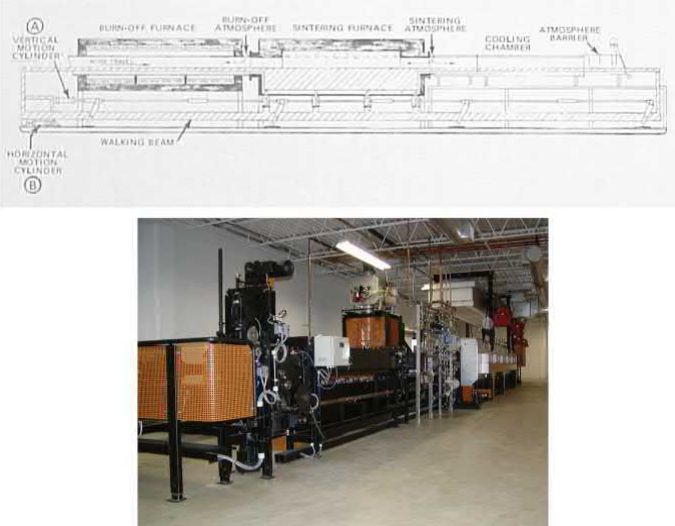

图7.19A显示了推杆炉的示意图,图7.19B显示了CM推杆炉的图片。图7.20A为步进梁式炉的示意图,图7.20B为Cremer步进梁炉

图 7.19 CM推进器炉。

连续炉是用耐火砖在气密金属外壳内建造的。因此,炉内温度需要一段时间才能稳定,因此停机后的启动时间很长。如果你用相同的材料制造数百万个相同的零件,连续炉是最好的选择。但如果您需要改变不同材料的烧结温度或改变不同零件厚度的脱脂保持时间,这不是最好的。此外,无论你是否在运行部件,你都需要运行燃气来保护加热元件,这使得这些炉的空转非常昂贵。

图 7.20 (A) 步进梁式炉示意图。(B) Cremer MIM Master步进梁式炉

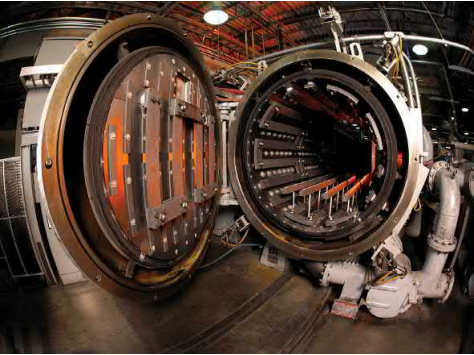

图 7.21 具有石墨热区和石墨元件的石墨炉

图 7.22 具有钼热区和干馏炉的耐火金属MIM炉

间歇式炉受那些需要生产灵活性的不同材料和部分混合物的工作人员的欢迎。图7.21显示了典型的石墨间歇炉。在这种情况下,将装有零件的石墨盒架装入炉床。三个区域用于控制温度,您可以根据经验判断整个负载质量何时达到恒定温度。这种类型的熔炉对含碳钢很好,因为熔炉通常只使用氮气气氛。氢会和石墨反应生成甲烷,因此不能使用。这限制了可以加工以获得最佳性能的材料。由于这些熔炉仅在氮气或真空下运行,因此安全要求低于那些在氢气下运行的熔炉。因为石墨的成本比耐火金属低,而且更容易加工,而且安全要求也低得多,所以石墨炉相对便宜。

一家熔炉制造商提供了一种在100%氢气下运行的金属热区熔炉,但在整个过程中其运行压力为15bar。15bar下的100%氢气低于氢气的爆炸极限。因此,不需要安全要求来控制炉内的氢气爆炸。这使得熔炉相对便宜且有吸引力。然而,在15bar下100%的氢气不会减少硅或铬的氧化物。

虽然改进了MIM炉,但MIM仅占其炉总销售额的一小部分。以前为国防工业制造真空炉,是唯一一家专门生产MIM工业设备的间歇炉制造商,尽管有许多公司提供MIM炉。图7.22显示了具有钼热区和钼干馏炉的耐火金属MIM炉。该炉可使用氢气或氩气或氮气气氛或真空将大多数材料加工至其最佳性能。熔炉完全由计算机控制,并使用程序创建和下载熔炉配方。即使是陷阱清理也是自动化的,只需简单地按下计算机屏幕上的虚拟按钮即可完成。运行氢气的能力要求在炉中采取一定的安全措施,耐火金属市场动荡,原材料昂贵。这些要求使得这些炉比石墨炉更昂贵。

石墨炉已经存在很长一段时间了。还制造了一种MIM炉,类似于他们的耐火金属炉,具有石墨热区和干馏炉,其特点和控制类似于仅用于处理含碳材料的全金属炉。

应使用间歇炉还是连续炉取决于应用。连续熔炉可以提供大的零件吞吐量,当吞吐量是主要要求时,可以选择连续熔炉。同一行程线上的所有零件都有相同的温度,尽管很难在零件上引入测量热电偶。

连续炉中的气体消耗很高,这是因为炉两侧的开口很大,但由于与间歇炉相比,炉的横截面较小,所以功耗较低。该炉的主要缺点是在材料和零件尺寸方面缺乏灵活性,空转成本高,以及需要长时间启动或冷却这些炉以进行维修和维护。这些熔炉还需要大量的地板空间。

间歇炉在零件尺寸和待运行材料方面非常灵活。当没有部件运行时,就没有电力或气体消耗。在正常运行期间,气体消耗量比连续炉低,电力消耗量高,但在冷却或怠速期间没有电力消耗。可以使用零件上的测量热电偶直接测量间歇炉内的温度。

石墨炉在可用于其中的加工气氛方面受到限制。因此,石墨分批炉在处理不同材料的能力方面的灵活性小于那些具有耐火金属热区和加热元件的分批炉。耐火金属MIM炉是所有可用炉中最灵活的,因为它们允许使用氢气气氛、氩气或氮气,以及高真空(如果包括此选项)。这允许这些熔炉加工高碳材料、不锈钢和钴铬合金,以及高温合金、钛及其合金和金属间化合物材料,并适当选择气氛。

无论使用间歇炉还是连续炉,基本轮廓都保持不变。其原理是将棕色部分缓慢加热至每个单独的二次粘合剂蒸发的温度,并保持足够长的时间,以完全去除所有粘合剂。在间歇炉的情况下,使用慢速斜坡,因为快速斜坡会导致炉中心的温度更加滞后,这种滞后取决于炉内的热负荷。在连续炉的情况下,倾斜率是炉内零件移动速度的函数。在这里,零件与热源的距离相对较小,因此在间歇炉的情况下,没有观察到炉的外边缘和中心之间的大滞后。一旦除去所有粘合剂,温度就上升到烧结温度,根据所需的密度将零件保持1至4小时。确切的温度将取决于不同粘合剂的沸点和被烧结材料的烧结温度。

间歇炉和连续炉都被用于制造工业中性能优异的零件。

MIM原料由两种主要成分制成,第一种成分容易取出,从零件外部开始,然后进入零件,从而打开孔通道。当温度升高时,第二粘合剂组分将粉末颗粒保持在一起,直到在零件内开始形成小的颗粒间扩散键。当二次粘合剂开始汽化时,这些结合以及颗粒间摩擦使零件具有足够的强度,以在较高的温度下保持其形状,并且蒸汽可能通过去除一次粘合剂而形成的开孔通道逸出。目前有三种类型的原料在商业上使用:

一种蜡基原料,其中用有机溶剂除去蜡;

聚缩醛基原料,其中在硝酸蒸汽存在下通过催化反应除去聚缩醛;

其中主要成分是水溶性的。

先进的PLC控制初级脱脂设备可用于蜡和聚缩醛基原料类型。这些设备可实现自动化和可重复的处理,具有航空航天、汽车和医疗器械行业质量体系的完整文档功能。在水溶性原料部件的情况下,与目前使用的传统罐和空气烘箱相比,自动化设备成本要高得多,但并没有加快该过程。

二次脱脂是一种热过程,通常在单独的第二步中进行。然后在第三步中,通常在真空炉中烧结零件。如今,大多数MIM零件在同一设备中进行剥离和烧结。二次粘结剂热脱脂的保持温度最好通过以用于脱脂的升温速率对棕色部分进行TGA来确定。保持时间取决于粘合剂材料、零件厚度和粉末的粒度。在保持温度下不完全脱脂会导致粘合剂在较高温度下快速脱出,这可能会影响零件的形状完整性和碳含量,以及加热器和烧结炉热区的寿命。

烧结是指颗粒之间发生键合,MIM部件收缩至所需尺寸的过程。这些理论基于简单的双粒子或其他简单模型,是烧结实践的基础。烧结期间的质量传输可通过表面传输机制或本体传输机制发生。对于松散堆积的粉末,固态烧结发生在以下阶段:首先,粘附、重排和重新堆积;然后烧结键在颗粒之间生长并形成颗粒之间的颈部;然后,随着致密化,颈部继续生长,直到最终孔隙闭合,扩散减慢,晶粒开始生长。虽然大多数材料仅在固态下烧结,但在液相存在下烧结取决于液体的类型以及液相和固相之间的反应性。在某些合金系统中,液相增强了烧结过程,而在一些其他高温熔融合金中,如一些钨合金,必须存在液相才能使颗粒烧结。

在实践中,烧结发生在许多颗粒之间,这些颗粒并非都是相同大小且不是球形的。同一材料中存在微小的成分变化,可能存在添加的合金元素。大多数系统都不是简单的二进制系统。当烧结和均化同时发生时,等效相图有助于理解该过程。组分之间的溶解度和扩散速率起主要作用。液相形成也有助于烧结。

MIM粉末比用于传统粉末金属应用的粉末更小。1 g 10μm球形粉末的表面积为7692 cm2(8.3 ft2),相当于小桥台的表面积。这是一个巨大的暴露区域,很容易从大气中吸收氧气。形成的氧化物的量取决于金属的反应性。该表面需要防止氧化,如果可能的话,需要去除已经形成的氧化物。因此,烧结气氛在MIM中起着重要作用。根据正在加工的金属,可以使用氢气、氮气、氩气或真空来保护材料。

大多数材料可以通过MIM加工。粉末可用性推动了经济性。所用炉的类型和保护气氛是被烧结材料的反应性的函数。含碳钢和不锈钢可在石墨炉中加工,但低碳不锈钢和含铬合金应在高温氢气氛下在耐火金属或连续炉中加工以获得无氧化物结构和最佳性能。钛和高温合金在耐火金属炉中需要高真空或氩气分压。

MIM部件必须放置在电荷载体顶部的非反应性陶瓷材料上,以防止与部件和电荷载体材料相互作用。MIM材料在烧结温度下没有强度。在可放置零件的平面上进行设计是最经济的选择。如果零件上的成形表面轮廓是唯一的选择,则必须构造特殊的设置器来嵌套该形状。

连续炉和间歇炉均可用于MIM零件的脱脂和烧结。当非常高的产量是操作的最重要标准时,首选连续炉,而当操作需要更灵活以适应不同的材料和零件尺寸时,则选择间歇炉。石墨和所有耐火金属型间歇炉都用于制造MIM零件,尽管在石墨炉中最佳加工的材料有限。然而,耐火金属炉比石墨炉更灵活。连续炉和间歇炉的炉型相似。如果在整个过程中保持适当的工艺控制,这两种炉型都可以生产出性能优异的零件。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号