尽管有几种不同类型的磁体,但一般而言,PM和MIM对于复杂磁性零件需要大量加工的应用是有效的。此外,当通过MIM处理部件时,由于接近理论密度的密度是可能的,因此接近饱和磁感应的磁感应也是可能的。这意味着,对于具有类似成分的合金,可以产生与锻造合金相同的磁感应。此外,可以通过添加新的合金元素来开发合金,这些元素不能使用锻造制造技术来考虑。

大量生产的软磁材料包括高纯铁、低碳钢、硅钢、铁镍合金、铁钴合金和软磁铁氧体。这些材料的磁性仅在施加外部磁场时表现出来。因此,一般来说,当一块铁放置在永磁体附近或在由电流产生的磁场中时,所施加的磁场在铁中引起的磁化由磁化曲线来描述,所述磁化曲线通过将磁化强度或磁感应B作为所施加的场H的函数来绘制而获得。任何磁性材料的行为都可以通过其磁滞回线和B/H比(称为磁导率)来定义。该值表示由磁性材料的存在引起的磁通量或磁感应的相对增加。

三种元素,即铁磁材料,铁、镍和钴,以及它们各自的合金,是真正具有磁性的。事实上,铁和钴的高磁饱和度以及它们的可用性和价格意味着用于PM和MIM加工的商业软磁合金通常由高纯度铁或各种铁合金类型如Fe-2Ni、Fe-3Si、Fe-0.45P、Fe-0.6P和50Ni-50Fe生产。

通常选择气体雾化粉末来制造这些零件,因为它们更纯净、更精细,尽管羰基法生产的铁粉和镍粉也被广泛使用。磁导率、矫顽力场和磁滞损耗受到合金内杂质的强烈影响,其中对这些合金最有害的杂质包括碳、氮、氧和硫。因此,需要小心去除粘合剂,以确保碳含量最低。

大多数生产磁性部件的公司使用专用的熔炉来烧结磁性部件,并选择不含碳的保护性气氛,如N2-H2、真空或氩气,以避免污染,因为即使少量过量的碳含量(约0.03wt%C)也会严重降低磁性能。

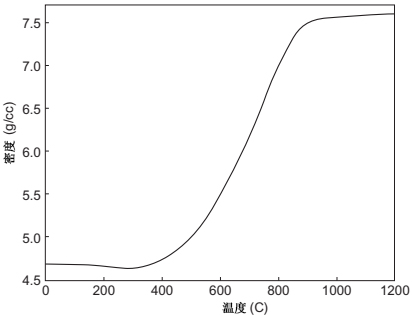

重要的是要注意,当粘合剂完全燃尽之前发生显著致密化时,结构缺陷的形成是常见的。该系统中使用的粘合剂应分解,通道应在500℃以下打开,因为在该温度以上开始致密化,烧结后的碳含量保持接近脱粘后的残余碳(图14.21)。关闭孔隙通道的过程减少了致密化过程中的反应面积,从而降低了脱碳速率。

图 14.21 Fe-2Ni的致密化与氢气中烧结温度的关系。

考虑到初始颗粒不存在明显的氧化,可以使用含有高氢浓度(约40%)的大气来确保与初始值类似的碳含量,这有助于去除过量的碳。这种气氛允许硬度和强度达到最大值,显微组织接近纯珠光体。

脱碳过程受到诸如气体流速和保持时间等其他参数的影响,这些参数是关键的,不仅因为碳含量变化,而且因为当气体流速过低时,通过样品的碳分布可能不均匀。真空条件的使用也很常见,在这种情况下,经常使用涂覆有SiO2的商用羰基铁级粉末,例如BASF-OS级CIP。该SiO2表面涂层在烧结过程中与残余碳含量反应以形成CO或CO2,从而基本上耗尽其。此外,尽管SiO2在烧结过程中耗尽了铁的碳含量,但它也通过抑制晶粒生长改善了MIM组件的机械性能,这导致组件内的晶粒更细。

其他类型的磁体包括永磁体,它们通常以单磁状态使用,并具有稳定的磁场。永磁体的特征在于高矫顽力(Hc)和残余感应(Br),通常使用多种金属、金属间化合物和陶瓷制造,包括某些钢、Alnico、CuNiFe、含V或Mo的Fe-Co合金、Pt-Co、硬铁氧体和钴稀土合金。永磁体通常通过铸造或烧结获得。因此,铸造磁体具有更高的残余感应,但具有强烈依赖于冷却速率的缺点,这可能导致限制小型和复杂零件生产的缺陷。相比之下,烧结允许生产更复杂的设计,MIM的使用保证了紧密的公差和获得大系列小部件的可能性。一些最常见的永磁体,包括Nd-Fe-B、Alnico和其他稀土成分,如Sm(Co、Fe、Cu、Zr)z,由于其在此类温度下的大量能量产品和性能,对高温应用非常有吸引力。

第一批钕铁硼磁体于1984年成功烧结,尽管其主要缺点是其最高工作温度仅为170℃。此外,在生产这些组分的过程中,由于粘合剂的原因,避免氧化和碳化是至关重要的。事实上,为了获得磁体,烧结部件必须含有<0.1wt%的碳,并且为了优化这种磁体的磁性,需要<0.08wt%。

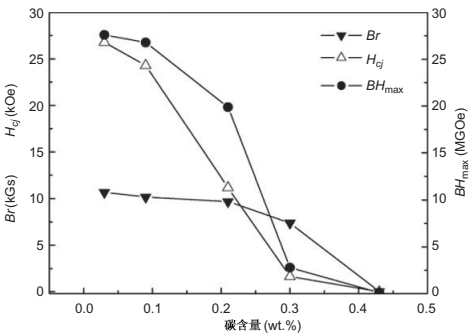

已经进行了详细的研究,以评估残余碳含量对磁性的影响,因为已经证明,过量的碳会导致磁体微观结构的临界变化。事实上,当碳含量低时,磁体具有均匀的蜂窝状微观结构。然而,对具有不同碳含量的磁体的蜂窝状微观结构的比较表明,随着碳含量的增加,晶胞尺寸增加,并且当碳含量达到一定值(例如,在Sm(Co,Fe,Cu,Zr)z磁体中为0.43wt%)时,Br和Hc接近于零。此外,碳可能与磁铁的某些成分发生反应,产生阻碍烧结过程的第二相。这是碳和Zr之间的反应的情况,这产生了ZrC组分,该组分在烧结过程中减少了磁体的液相,从而大大阻碍了致密化。如图14.22所示,所有这些影响都会导致部件的磁性急剧恶化。

图 14.22 不同碳含量Sm(Co,Fe,Cu,Zr)z磁体的磁性

MIM生产的其他永磁体,如Alnico,仍有待优化;因此,在过去几年中,此类系统受到了越来越多的关注。这样的磁铁又硬又脆,这使得它们难以机械化,并且它们的矫顽力比SmCo或NdFeB磁铁低。然而,Alnico磁体的居里温度非常高,这意味着它们可以用于工作温度更高的系统(约540℃,而NdFeB为180℃),并且它们还具有高的剩磁和非常好的耐腐蚀性和抗氧化性。与本文所述的其他磁体的情况一样,MIM工艺需要使用纯的起始组分和适当的去粘结步骤以提取大部分残余碳。最好的结果是在氢气氛下获得的,尽管仍需要进一步优化去粘结、烧结和热磁处理以获得与压制样品相同的磁性。

另一种磁性系统,其中碳含量似乎至关重要,是传感器和传感器市场应用的镍基材料。例如,纯镍合金由于其磁弹性特性而日益成为智能材料。最近的研究表明,MIM工艺是获得具有复杂几何形状的小零件以及避免其他加工技术产生的常见缺陷的替代生产方法。改变对磁弹性效应有影响的几个加工参数对零件进行烧结,主要结果表明,在最佳条件下,MIM零件中获得的与场相关的弹性模量变化估计值高于通过常规加工技术获得的零件变化。大多数研究的参数都会影响脱脂后的残余碳和烧结气氛,这表明碳控制在实现最大的场相关弹性模量变化方面起着关键作用。

MIM过程中氧含量的控制影响与碳含量相同的因素,即粘合剂、脱脂和烧结气氛,因此,通常同时监测这两种含量。通常对粉末进行抗氧化处理,例如覆盖粉末表面的试剂,从而防止与大气直接接触,以避免磁体氧化。

由于钛合金具有低密度、高强度和良好的耐腐蚀性和抗氧化性等吸引人的特性,钛合金一直是重要的材料。然而,由于原材料和制造工艺的高生产成本,它们的应用迄今为止受到限制。幸运的是,最近的研究已经降低了钛产品的成本。例如,MIM为其他昂贵的加工工艺提供了一种低成本的替代方案。自20世纪90年代对该领域进行初步研究以来,已经确定了可用于确保钛零件成功生产的众多参数。因此,全世界有几家公司采用MIM生产钛。然而,尽管目前的生产能力如此,钛合金MIM仍然是一个重要的研究领域,因为其复杂性和众多变量。

已经证明,粉末的关键属性是其粒度和形状、分布以及氧和碳含量。最常见的MIM合金是纯钛(CP Ti)和Ti6Al4V,尽管有几个小组正在研究其他系统,例如用铌、T6Al7Nb或Ti4Fe7Cr、Ti4Fe、Ti5Fe5Zr、Ti5Co、Ti6Al4Zr2Sn2Mo代替钒(对人体有毒)获得的系统,以及金属间化合物,如TiAl或形状记忆合金NiTi。

钛粉有不同的形态、尺寸和组成。然而,初始粉末的生产成本仍然是一个重要问题。许多新生产路线的试验正在进行中。例如,自20世纪90年代以来一直在探索的氢化钛粉末的使用是打破成本壁垒的一个有吸引力的选择。然而,直到最近,描述烧结零件的加工条件和性能的作品数量才有所增加。

粉末的生产过程对氧和碳含量有重要影响。在表14.1中,总结了使用不同主要制造方法获得的钛粉中的氧和碳含量。由于在MIM处理过程中很难去除它们,因此尽量减少它们的含量非常重要。就碳控制而言,钛合金中普遍倾向于减少碳含量,因为即使在低浓度下,间隙碳也会严重降低此类合金的机械性能。为了避免在结构内形成碳化钛,通常建议的最大碳含量为0.08重量%。关于氧含量,重要的是要考虑到,除了初始氧含量之外,MIM成型、去粘结和烧结步骤具有很大的影响,通常这些步骤导致最终氧含量的增加。据估计,可能会出现至少0.04wt%的最小增加和高达0.15wt%的氧气增加,这将对烧结部件的最终机械性能以及碳含量产生关键影响。氧降低了钛及其合金的拉伸延性、冷加工性、疲劳强度和抗应力腐蚀性。最近在整个MIM过程中尽量减少氧气控制的努力表明,通过精确选择粉末和粘合剂,同时控制注射、脱脂和烧结过程,可以将商业纯Ti组分的总氧气含量限制在<0.3wt%,或Ti-6Al-4V组分的氧含量限制在0.2%。

除了传统的热塑性和热固性粘合剂外,还设计了几种类型的粘合剂,以寻求更容易消除碳残留物并促进其分解的方法。最流行的此类系统是基于PW、聚乙烯、PP,有时是硬脂酸。事实上,基于芳香族化合物的粘合剂系统提供了一些有趣的结果。然而,尽管最初的溶剂脱脂被证明是成功的,但第二个热脱脂步骤更困难。因此,最佳选择似乎是在加热过程中进行真空处理,同时将氩气泄漏到真空室中,以利于提取粘合剂残留物。虽然碳含量的精确控制是必不可少的,但经验表明,在这个系统中,氧气控制更为困难。

表格 14.1 使用不同初级制造方法获得的钛粉中的氧和碳含量

粉末类型 | 中值尺寸(μm) | 氧气(wt%) | 碳(wt%) |

海绵状细粉 氢化脱氢(HDH) 氢化钛 气体雾化 等离子雾化 | 38 38 35 32 60 | 0.35 0.25 0.20 0.15 0.15 | 0.05 0.04 0.02 0.03 0.04 |

碳、氧和氮的控制对钛的成功至关重要,因为它们对性能有重大影响。此外,这些杂质的影响彼此相关。粘合剂的消除对这些杂质的最终含量,特别是碳含量有重要作用。而氧和氮水平主要取决于烧结过程。为了总结这些相互依存关系,提出了一些表达方式。例如,烧结钛的屈服强度取决于密度(ρ)和氧含量(Xo):

但有必要考虑氧当量取决于氮和碳:

这种相互依赖性和对这些杂质含量的高度敏感性可以解释为什么报道的Ti-PIM合金的性能是分散的和高度可变的。

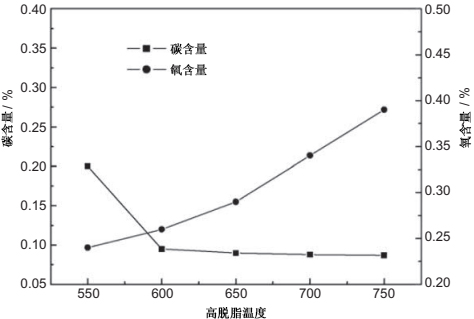

因此,在Ti6Al4V系统中对这两个参数进行的详细研究表明,尽管氩气气氛导致较低的残余碳含量,但真空气氛有利于降低氧含量。这一发现让我们对研究整个系统的重要性有了一些认识。碳含量可使用燃烧和红外检测技术进行测量,氧含量可使用电极炉在惰性气氛中进行测量,并根据ASTM方法E 1409“通过惰性气体熔化技术测定钛和钛合金中的氧和氮”进行红外和热导率检测,在真空下对不同脱脂时间和温度后的碳和氧的测量表明,尽管在600°C下1小时后碳含量降至0.095wt%,但在脱脂过程中氧含量持续增加(图14.23),因此表明脱脂过程不应延长太长时间。最近的研究已经描述了PEG和PMMA基粘合剂的使用,可以通过在水中溶剂脱脂和在氩气气氛下热脱脂的组合来完全消除。最好在尽可能低的温度下除去粘合剂,以使钛不与氧和碳反应。大多数粘合剂在约450°C时分解,观察到杂质含量随加工温度升高而增加。一旦形成碳化钛或氧化物,它们就不能在烧结过程中被还原。此外,使用更高的烧结温度会导致更多的污染(主要是氧含量增加),并降低最终样品的延展性。较低的温度(在1250°C范围内)和较短的烧结时间(约3小时)是常见的,因为无容器热等静压用于达到全密度(850°C至1100°C之间的处理)。

图 14.23 Ti6Al4V热真空脱脂过程中1h最大脱脂温度与试样碳和氧含量的相关性。起始碳含量为0.056重量%,氧气含量为0.192重量%。

最后,尽管烧结过程可以在氩气保持低碳和氧含量的情况下进行,但在某些情况下,已经发现这会导致气体被困在孔隙中,从而导致低密度。因此,根据系统的不同,最佳工艺包括在1100℃至1450℃的最高温度下进行真空烧结。这些一般条件将氧含量保持在略高于0.2wt%(接近气体雾化粉末的起始氧含量),氮含量低于0.03wt%,碳含量为0.04wt%或更低(取决于脱脂工艺),因此它们甚至适用于最苛刻的应用,低延展性通常是合适的,并且允许氧含量高达0.5wt%是可能的。

表格 14.2 碳含量影响材料性能的实例

材料 | 示例 | 脱脂条件 | 烧结条件 | 碳含量 | 机械性能或磁性 |

高速钢 | SKH10 | 庚烷溶剂,85℃+热600℃ H2 N2 | 1200-1300℃ H2-N2+淬火和三次回火热处理 | 1.7% | 硬度:70 HRC TRS:3200MPa |

M2 | 在N2-H2中在120℃+700℃高温下催化解聚 | 1275 1287℃,N2-H2中30分钟 | 0.66%-0.77% | 硬度:57-64 HRC TRS:1909-2315MPa | |

M2 | 在真空中加热至250℃,持续10-40小时+在H2中预烧结800℃,1小时 | 1243℃,1小时真空 | 0.79% | 硬度:43 HRC UTS:800MPa | |

M2 | 在氩气中加热至500℃ | 1250℃,1小时,高真空 | 0.88%-0.91% | 硬度:620HV | |

M2 | 在氩气中加热至450℃ | 1100 1350℃,高真空 | 0.81%-3.2% (brown parts) | 硬度:650HV | |

不锈钢 | 17-4PH | H2中的热量高达450℃,2小时 | 1380℃,H2中1小时 | 0.203% | TS: 980MPa |

H2中的热量高达600℃,2小时 | 1340℃,H2中1小时 | 0.130% | TS: 940MPa | ||

17-4PH | 庚烷中的溶剂5 h 75℃+H2中的热溶剂,温度高达1050℃ | 1250 1350℃,1小时,真空或H2 | <0.1% | 硬度:25 HRC TS:1100MPa(老化处理后) 硬度:43.5 HRC TS:1335MPa | |

440C | 二氯甲烷中的溶剂37℃,6 h+Ar中的热处理温度高达600℃+预烧结温度高达950℃ | 1200 1260℃,真空30分钟+老化处理 | 1.05% | 硬度:57.7 HRC 总长度:876米 | |

硬质合金 | WC-8Co | 庚烷溶剂,40℃+热450℃ H2 | 1400℃,80分钟真空 | 5.63%-5.65% | TRS: 2300 2500MPa |

WC-TiCCo | 庚烷溶剂,30℃,2小时+真空热 | 真空 | 6.20%-6.35% | 度: 90-93 HRA TRS: 2000-2100MPa | |

WC-8Co | N2-H2中的溶剂+热量高达600℃,1.5小时 | 1400℃, 1 h | 5.6%-5.7% | 硬度: 90 HRA TRS: 2500MP | |

低合金钢 | AISI 4600 AISI 4100 | H2-N2中的温度高达400℃+庚烷中的溶剂85℃+H2-N2(不同比例)中的温度600℃ | 1200-1300℃ H2-N2(不同比例)+再加热热处理+淬火+回火 | 1.2%-0.01% 0.4%-0.5% | TS:1400MPa 硬度:33 HRC 伸长率:9% |

AISI 4605 | 庚烷溶剂+热脱脂500℃ | 氮气中1140-1360℃ | 0.41% | 屈服强度:400MPa 热处理后 屈服强度:1300MPa | |

AISI 4605 | 庚烷溶剂+热脱脂500℃ | 氮气中1140-1360℃ | 0.75% | 屈服强度:450MPa 热处理后 屈服强度:1470MPa | |

钛合金 | CP-Ti 2级 | 50℃水中溶剂,6小时+440℃氩气热脱脂 | 1300℃氩气中,3小时 | 0.04% | TS:483MPa伸长率:21% |

CP-Ti 4级 | 庚烷中的溶剂+氩气下的热脱脂和脱氢 | 1200℃氩气 | 0.065% | YS: 519MPa TS: 666MPa 伸长率: 15% | |

Ti6Al4V | 庚烷溶剂,80℃,5小时 | 1250-1280℃真空 | 0.073% | EM: 122 GPa YS: 865MPa UTS: 955MPa 伸长率: 12% | |

Ti6Al4V | 庚烷溶剂,40℃ 20 h | 1250℃,真空,2小时 | 0.05% | YS: 700MPa TS: 800MPa 伸长率: 15% | |

Magnets | Alnico 8 | 丙酮溶剂,45℃,18 h+H2热 | H2 1300 1325℃+热电烧结 | 0.183% | Br¼0.772T Hcb=85.19 kA/m(BxH)最大值=22.95 kJ/m3 |

Nd-Fe-B | 热300℃,30分钟H2+30分钟真空 | 1080 1120℃,真空4小时+真空500℃退火2小时 | 610-790 ppm | Br=1.268T iHc=0.68-1.10 MA/m(BxH)最大值=306-287 kJ/m3 |

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号