金属注射成型,也称为MIM,是一种先进的金属制造工艺,它是一种具有高密度、复杂几何结构和优异性能的成本效益高的金属零件生产方法。作为MIM制造的一项新发明,它结合了注射成型的灵活性和粉末金属烧结的强大结构完整性。在金属注射成型中展示的复杂几何金属零件的强度、经济性和容量是客户所追求的属性。MIM的这些优势促进了其在电子、医疗、工业和汽车行业的广泛应用。

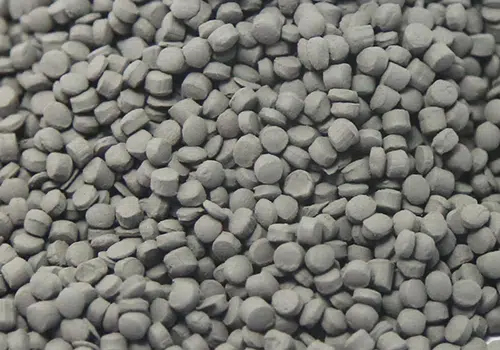

金属注射成型是一种高精度复杂结构的金属零件制造工艺。该成型工艺将金属粉末、注射成型和烧结技术结合在一起,以确保MIM零件能够具有精密公差和优异的表面。此外,选择具有不同尺寸和形状的金属粉末,补充添加剂将产生不同的MIM零件化学和物理性能,每种粉末颗粒的粘合剂成分将决定最终的形状硬度。

BRM团队将与您合作,评估MIM生产成本、材料和制造的可行性。我们还将提出设计调整建议,以实现金属注射成型的最佳效果。

MIM的主要步骤包括:混合、注射成型、脱脂、烧结。

与传统金属生产技术相比,金属注射成型(MIM)具有若干优点。随着MIM技术30年的不断发展,BRM可以应用该技术生产大体积、多种合金、不同尺寸和复杂结构的MIM零件。我们对MIM优势的总结如下:

设计复杂性 | 与其他金属成型方法相比,该技术可以生产更复杂的零件。您可以在零件设计中自由添加十字孔、天使孔、花键、底切、侧孔和凹槽,而不受任何限制。此外,MIM可以创建整个零件,而无需单独生产和组装后生产方式。 |

优异的性能 | 它可以在一个完整的过程中生产接近理论烧结密度的完全致密的金属零件,因此MIM零件的物理和化学性能优异。MIM零件的机械强度远远超过粉末冶金,此外,它可以通过MIM生产,但绝不会从棒材中加工出来。 |

小规模 | MIM技术使用非常细的金属粉末来生产高密度金属零件,它最适合于小型零件的制造,通常重量在0.1至250克之间。所有这些零件都很难用传统方法制造。 |

环境经济 | 该技术始终使用合适数量的金属材料来制造确定数量的MIM零件。与加工工艺相比,没有材料浪费,原材料利用率将接近100%,并有效避免材料浪费。 |

强大的容量 | MIM是最具成本效益的金属零件制造工艺,其生产能力可从每天数百到数百万灵活调整。 |

高公差 | MIM烧结可实现尺寸公差±0.5%和目标公差±0.3%的高公差。将MIM与其他加工方法相结合,将提高尺寸精度。 |

柔性材料 | 金属注射成型技术可以应用于大多数金属材料,考虑到金属的特殊性能和经济性,我们的主要应用材料包括:铁、钢、镍、铜、钛和合金。 |

精致的外观 | 烧结表面韧性可达到1μm,非常适合进一步的表面处理,并获得优异的耀眼外观。 |

各种应用 | MIM技术可以满足不同行业的各种应用。它的高质量保证了它在耐腐蚀、高强度和公差的环境中的广泛应用。 |

各种金属材料可用于MIM工艺。具有各种化学成分、粒度和形状的金属粉末将决定MIM零件的最终性能。BRM主要MIM金属材料分类如下:

铁合金:钢、不锈钢、工具钢、低合金钢、铁镍合金、特殊铁合金,如殷钢和柯伐铁镍钴合金。

钨合金:钨铜、钨重合金。

镍合金:镍、镍基高温合金。

钼合金:钼、钼铜。

钛合金:钛、钛合金

硬质材料:钴铬、硬质合金(WC-Co)、金属陶瓷(Fe-TiC)

特殊材料:铝、贵金属、铜和铜合金、钴基合金、磁性合金(软和硬)、形状记忆合金

材料 | 密度 | 抗张强度 | 硬度 | 伸长率 | |

g/cm3 | Mpa | 洛氏硬度 | (%in 25.4mm) | ||

不锈钢

| 316L | ≥7.85 | ≥450 | 100-150 HV10 | ≥40% |

304 | ≥7.75 | ≥480 | 100-150 HV10 | ≥40% | |

420 | ≥7.55 | ≥750 | 30~39 HRC | ≥1% | |

440C | ≥7.5 | ≥700 | 30~39 HRC | ≥1% | |

17-4ph(烧结) | ≥7.65 | ≥950 | 25~30 HRC | ≥3% | |

17-4ph(热处理) | ≥7.7 | ≥1100 | 35~40 HRC | ≥9% | |

P.A.N.A.C.E.A. | ≥7.5 | ≥1090 | 270~300 HV10 | ≥35% | |

低合金钢 | 4605 | ≥7.5 | ≥600 | 90 HV10 | ≥5% |

Fe02Ni | ≥7.55 | ≥260 | 90 HV10 | ≥3% | |

Fe04Ni | ≥7.6 | ≥630 | 90 HV10 | ≥3% | |

Fe08Ni | ≥7.65 | ≥630 | 90 HV10 | ≥3% | |

Fe03Si | ≥7.55 | ≥227 | 100~180 HV10 | ≥24% | |

Fe50Ni | ≥7.85 | ≥468 | 110~180 HV10 | <1% | |

Fe50Co | ≥7.5 | ≥300 | 80 HRB | ≥20% | |

特殊材料 | Copper | ≥8.5 | ≥180 | 35~45 HRB | ≥30% |

Ti-6AI-4V | ≥4.5 | ≥950 | 36 HRC | ≥35% | |

Nickel alloy | ≥8.6 | - | 63 HRC | - | |

ASTM F15 | ≥7.7 | ≥450 | 65 HRB | ≥25% | |

ASTM F75 | ≥8.3 | ≥992 | 25 HRC | ≥30% | |

ASTM F1537 | ≥8.3 | ≥1103 | 32 HRC | ≥27% | |

大多数合金成分都是从标准手册配方中复制的,但不能忽视的是,烧结过程中的长期退火会降低合金性能,因为大多数合金都是在铸造技术中创建和开发的。因此,BRM在MIM技术中利用改性化学,以保证MIM零件的物理和化学性能。

例如316L合金成分(Fe-19Cr-9NI-2Mo)由于其耐腐蚀性和综合强度性能而被广泛应用。合金成分中额外的铬将使烧结过程变得容易,因此这种合金通过这种替代金属制造方法提供了可获得的优异性能。

一旦成分不可用,定制金属粉末可以以额外的成本制造。毫无疑问,BRM将以最具成本效益的价格满足您的任何定制材料要求。

我们的MIM(金属注射成型)零件公差标称为±0.3%-0.5%,在特殊精度要求下,如果认为必要,我们可以通过我们的高质量管理提供更严格的公差。

由于MIM组件的生产范围通常很广,因此很难直接解决公差问题。BRM创建了MIM零件制造中公差与尺寸的列表,如下所示

±0.03 mm(对于3 mm以下的特征) |

±0.05 mm(对于3 mm和6 mm之间的特征) |

±0.08 mm(对于6至15 mm的特征) |

±0.15 mm(对于15至30 mm的特征) |

±0.25 mm(对于30和60 mm之间的特征) |

此外,对于MIM零件中的各种特征,BRM还提供了一份公差列表供客户参考:

特色 | 标称或常规± | 最佳可能± |

绝对尺寸 | 0.025 mm | 0.05 mm |

绝对尺寸 | 0.05℃ | 2℃ |

密集 | 0.2% | 1% |

尺寸 | 0.05% | 0.3% |

平面度 | 0.1% | 0.2% |

钻孔直径 | 0.04% | 0.1% |

钻孔位置 | 0.1% | 0.3% |

平行度 | 0.2% | 0.3% |

垂直度 | 0.1% or 0.1℃ | 0.2% or 0.3℃ |

圆度 | 0.3% | 0.3% |

表面粗糙度 | 0.2 µm | 0.8 µm |

重量 | 0.1% | 0.4% |

拐角半径 | 0.1 mm | 0.15 mm |

金属注射成型(MIM)结合了两种定制制造技术:塑料注射成型和粉末冶金,一起生产具有复杂3D几何结构的MIM零件。这是生产具有与原金属材料相当的机械性能的高密度部件的最有效方法。此外,它为MIM产品的开发提供了更大的设计自由度和创新机会。BRM零件在广泛的行业中有着重要的应用。最适合MIM的产品通常具有以下特征。

复杂性:MIM允许高度的设计自由度,这几乎创造了无限的形状能力。MIM可以将单个部件组合成多功能部件,而无需额外成本。毫无疑问,我们的MIM可以轻松适应任何产品。

精度:MIM零件的净形状精度在尺寸上为±0.5%,某些特征为±0.3%。对于高公差,各种MIM精加工工艺可以以更高的成本实现。

重量和尺寸:MIM适用于小于100克的零件,小于50克的应用是最经济的,我们也可以生产重量达250克的零件。原材料是MIM成本控制的关键,因此我们可以使用取芯和肋条来降低产品重量,而不损害产品的完整性。MIM零件尺寸可达到250mm长度,无限制。

截面厚度:小于6mm的壁截面最适合MIM工艺。由于较长的加工时间和额外的材料,较厚的部分将增加成本。MIM可以制造小于0.5mm的薄截面,具体取决于您的设计要求。

生产量:我们的MIM是一个规模化过程,从每年1000件到数百万件,具有经济的时间表。

应用帮助:BRM将为客户提供最全面的帮助,以实现MIM价值。我们将在产品开发中帮助您进行产品设计、材料选择、失效效果分析、快速成型和激光扫描。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号