W与10-20重量%Cu的MIM于1991年首次获得专利,但从那时起,已经进行了大量学习。与MIM-Cu一样,主要挑战是获得高烧结密度和高导电率。W-Cu的致密化受到W在Cu中极低溶解度的极大阻碍。可通过添加过渡金属元素(如Ni、Co和Fe)来增强致密化,这些元素对W具有很大的溶解度,但对热导率有害。将高纯度W-Cu烧结至接近全密度需要亚微米W粒度。一些适用于MIM的W-Cu粉末是市售的。元素W和Cu粉末可以单独购买,但生产复合粉末的方法至关重要。或者,W粉末可以注射成型,然后用Cu渗透。

通过MIM成功加工W-Cu零件需要为可成型性和烧结性定制粒度分布。下一节描述了通过MIM加工高导热W-Cu组件的关键要求。

几乎所有市售的W粉末都是由氧化物还原制得的。非氧化物杂质通常小于0.05重量%,这是高导热性所需的。尺寸通常为3-5μm,但W-Cu液相烧结所需的小于1μm的颗粒尺寸可在市场上买到。复合W-Cu粉末可通过氧化钨与氧化铜的共还原制备。这种粉末也是市售的,并且提供了均匀分布的Cu。可以混合减少的W和Cu粉末,但需要特别小心。

表格 20.4 W-Cu粉末特性

组成 | W | Cu | Cu2O | W-15Cu |

生产方法 | 氧化物还原 | 水雾化 | 电化学精炼 | 氧化物共还原 |

粒度分布 | ||||

D10 (μm) | 0.4 | 1.3 | 3.6 | 1.5 |

D50 (μm) | 0.7 | 3.6 | 9.7 | 2.9 |

D90 (μm) | 1.2 | 5.5 | 17.1 | 5.6 |

理论密度 (g/cm3) | 19.3 | 8.96 | 6.0 | 16.44 |

比重瓶密度 (g/cm3) | 18.0 | 8.8 | 6.1 | 16.1 |

表观密度 (g/cm3) | 3.3 | 3.3 | 2.2 | 1.8 |

%比重瓶 | 18% | 38% | 36% | 11% |

摇实密度 (g/cm3) | 4.9 | 3.7 | 3.1 | 2.6 |

%比重瓶 | 27% | 43% | 51% | 16% |

氧化物还原的W粉末必须通过研磨进行脱团聚,以生产合适的MIM原料。否则,在可模塑粘度下,固体负载将太低。可以使用双锥、v锥或Turbula混合器将去团聚钨粉与铜粉混合,但这增加了一个工艺步骤,需要接近钨粉的铜粒径。如果Cu颗粒尺寸远大于W粉末的颗粒尺寸,则形成的液体池对致密化效果较差。颗粒小于10μm(-10μm)的高纯度铜粉价格昂贵。相反,较粗的Cu粉末,如表20.2中给出的粉末,可以在研磨过程中与W粉末混合。

棒磨机、球磨、行星磨机和研磨机均已用于制备W-Cu粉末。这些方法按增加能量输入的顺序列出。随着研磨强度的增加,可以使用更粗的Cu粉末。更高能量的研磨过程,特别是磨碎机研磨,可以将W颗粒嵌入更大的Cu颗粒中以产生均匀的复合粉末,但颗粒尺寸和分布取决于几个研磨参数,包括速度、时间和粉末负载。

研磨元素粉末的一个重要障碍是研磨介质或衬垫污染的可能性增加。钢介质和衬里通常不适合,因为由此产生的铁和硅污染对导热性极为不利。具有硬质合金或聚乙烯衬里的硬质合金介质已被更成功地使用,但对于生产数量而言,成本过高。

可以用氧化铜(通常是氧化亚铜(Cu2O))代替用还原W粉末研磨的部分或全部Cu粉末。氧化亚铜粉末比还原的Cu粉末成本更低,并且当与W粉末一起研磨时可以提供良好的均匀性。氧化铜在烧结过程中被还原。Cu和Cu2O的组合可以在1065℃下形成共晶液体,这可能会增强湿氢中的烧结。还原实验表明,在加热过程中,在低于该温度的干燥氢气中,Cu2O大部分被还原。

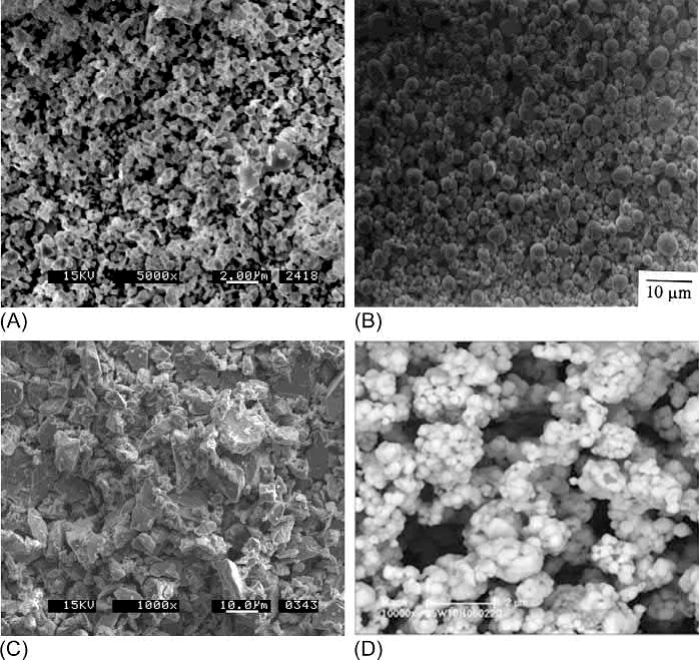

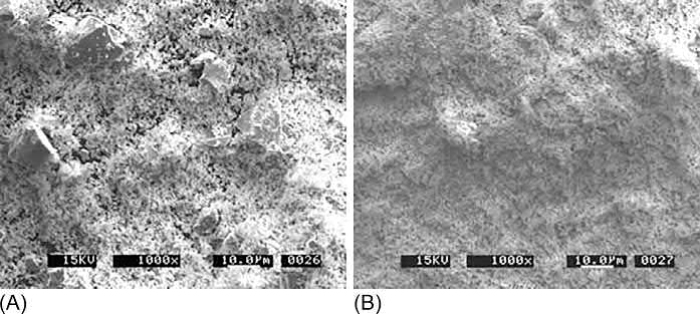

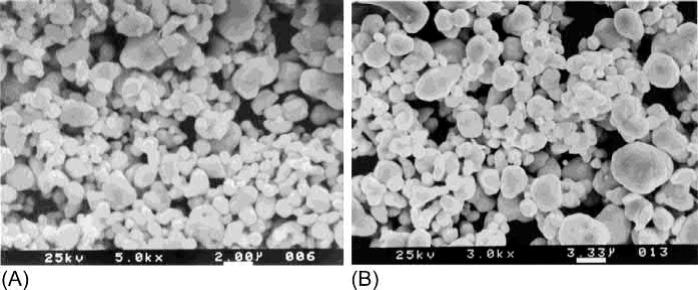

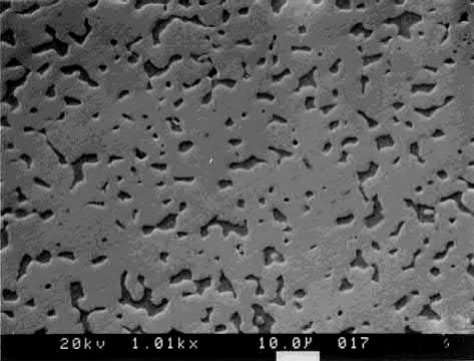

表20.4中给出了用于制备W-Cu粉末的示例组分的特征以及共还原W-15wt%Cu粉末的特征。这些粉末的代表性扫描电子显微照片如图20.13所示。W粉末可以通过混合或研磨与10μm Cu粉末结合。也可使用Cu2O粉末或表20.2中给出的Cu粉末进行研磨。棒研磨的能量不足,无法分解Cu2O颗粒,但可用于获得25μm Cu粉末的均匀分布,如图20.14中的显微照片所示。钨颗粒将铜颗粒封装在共还原粉末中,可直接用于在供应条件下生产原料。

图 20.13 (A)亚微米W粉末的扫描电子显微照片。(B) -10μm铜粉。(C) Cu2O粉末。(D) 钴还原W-15Cu粉末

图 20.14 (A)棒磨W-17.12Cu2O粉末的扫描电子显微照片。(B) 棒磨 W-15Cu粉末

表格 20.5 MIM W-Cu原料制备实例

粘合剂 | 粉末制备 | 固体装载体积% | 混合技术 |

39%聚丙烯49%石蜡10%Carnuba蜡2%硬脂酸 | 1-2μm W与25或35wt%混合 Cu (8-10μm) | 59-61 | 真空 |

含40%聚丙烯的蜡聚合物 | 磨碎的W与细Cu混合,机械合金化W-Cu | 52-58 | 双螺杆 |

30%聚乙烯45%石蜡15%蜂蜡10%硬脂酸 | 4μm W与30wt.%Cu(各种尺寸)混合或研磨 | 45-55 | 单凸轮混合器 |

35%聚丙烯60%石蜡5%硬脂酸 | 亚微米W,研磨2.5wt%铜(12μm) | 52 | 西格玛混合器 |

蜡聚合物 | 1.5或3.6μm W与10、20或30wt%混合铜(6.0或12.0μm) | 50-63 | 双西格玛 |

蜡聚合物 | 1.8或3.6μm W与10、20或30wt%混合铜(6.0或13.6μm) | 53-63 | 双西格玛 |

MIM W-Cu的演示几乎完全使用蜡聚合物粘合剂。一个显著的例外是使用非水粘合剂,如环己烷,以及分散剂,如丙烯酸基聚电解质,其可在模塑后冷冻并通过升华脱粘。致密化所需的小颗粒尺寸具有较差的填充特性,因此用于注射成型的这些粉末的固体含量相对较低,通常在52体积%至58体积%之间,对于95%的理论烧结密度,模具放大系数为1.22-1.18。由于分散困难,优选使用高剪切速率连续混合器进行混合。表20.5中给出了各种粘合剂成分和混合细节的汇总。

虽然表20.5中所示的任何原料都可以用于注塑测试棒,但对于具有薄壁和大量引脚或通孔的复杂热管理组件,必须考虑几个因素。建议使用粗铜粉对亚微米W粉末进行轻微研磨,以获得较宽的粒度分布,以改善模塑性能。对于带销的散热器,通常需要更高强度的粘合剂,以防止它们在喷射时破裂。这需要高比例的主链聚合物(聚丙烯或聚乙烯)或具有高分子量的主链聚合物。

对于电子封装来说,由于关键表面的平整度要求以及对抽芯的需要,寻找合适的浇口位置以顺利流过薄壁通常是一项挑战。原料的高导电性增加了熔体过早凝固的风险,导致不填充。模具填充模拟可用于优化浇口位置和类型,例如特定零件几何结构的同心浇口或薄膜浇口。

W-Cu的脱脂是其他MIM材料的典型。表20.5中所述的蜡聚合物体系的优选技术是溶剂脱脂以溶解主要粘合剂组分和热脱脂以通过开放孔隙空间热解剩余的主链聚合物的组合,也可以使用单独的热脱脂或芯吸和热脱脂的组合。需要氢气来还原氧化钨和氧化铜。如前一节所述,氧化铜的还原发生在550℃至680℃的范围内。在干燥氢气中烧结可在800℃下还原氧化钨。典型的脱脂循环包括缓慢(约2℃/min)升温至500℃以去除粘合剂,然后进一步加热至800-950℃以减少氧化物并产生足够的处理强度。

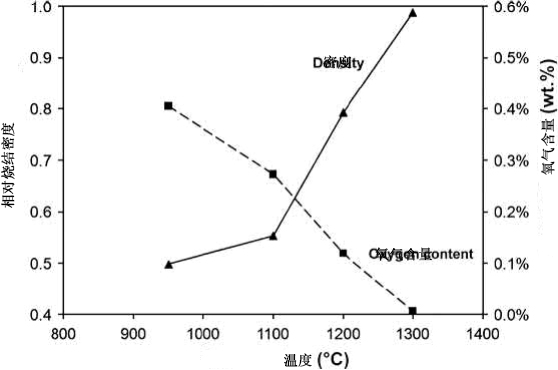

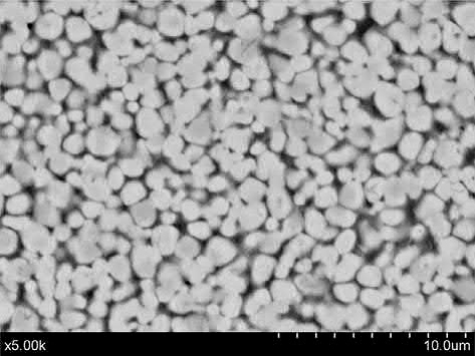

在干燥氢气中在不同温度下烧结2小时对W-15Cu密度和氧含量的影响如图20.15所示。在温度超过1100℃(高于Cu的熔化温度)之前,密度不会显著增加。即使在1100℃下,氧含量仍约为0.25 wt%,但随烧结温度线性降低。在1300℃的烧结温度和150 ppm的氧含量下实现接近全密度。图20.16给出了显示具有1μm晶粒的复合微观结构的示例显微照片。

图 20.15 烧结温度对W-15Cu

图 20.16 W-15Cu在1300℃烧结60min的显微照片

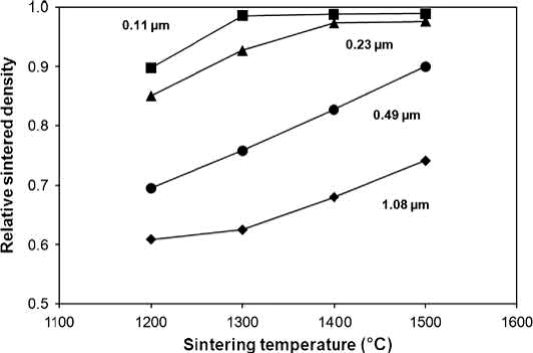

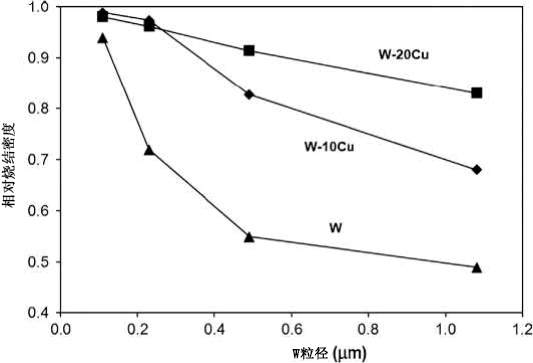

液相通常增强烧结,但W在Cu中的极低溶解度严重限制了致密化。实现全密度需要亚微米W颗粒尺寸,以在1400℃以下的温度下促进固态致密化,以避免大量铜蒸发。W粒度和烧结温度对W-10Cu密度的影响如图20.17所示。随着Cu含量的增加,烧结密度对粒度的依赖性降低,如图20.18所示。

图 20.17 粒度和烧结温度对W-10Cu在70MPa下压实并在氢气中烧结1小时后烧结密度的影响

图 20.18 W BET粒度对W、W-10Cu和W-20Cu在70MPa下压实并在1400℃的氢气中烧结1小时后密度的影响

即使接近全密度,W骨架的固态致密化也可以继续。由于液体铜填充的孔隙很少,进一步的骨架烧结迫使其进入表面,导致铜“渗出”。这一现象的一个例子如图20.19所示。尽管骨架烧结随着温度升高而增加,但当温度达到1400℃时,由于表面的液态铜快速蒸发,铜渗出量减少。过度烧结会增加W与Cu的比率,并在表面形成Cu耗尽层。过渡金属杂质,特别是Fe,可以在较低的温度下加速W骨架的烧结,导致更多的渗出物。MIM零件表面的过量Cu和贫化Cu通常与零件翘曲有关,并可能导致电镀问题。

图 20.19 W-Cu试样边缘的Cu渗出示例。

代替液相烧结W和Cu粉末的混合物,也可以通过将压制的Cu粉末或锻造的Cu块与多孔W预成型体接触并将组合加热到高于Cu的熔化温度来生产W-Cu复合材料。在干燥的氢气气氛中,液态Cu将渗透到W预制件中。渗透已被用于生产电触头几十年,但这些应用要求较低的形状复杂性,并且预成型件可以通过在高压实压力下对W粉末进行模压来生产。预成型体通常在渗透过程中尺寸变化很小,并且渗透有大约等于其孔隙率的体积分数的Cu。由于临界固体负载的限制,注射成型不可能实现高生坯密度,因此必须将预成型件预成型至与最终复合材料中W体积分数相对应的密度。这需要细的起始粉末或高的烧结温度,因为烧结活化剂(如Co、Ni或Fe)对热导率非常不利。第23章图23.12给出了W粒度和烧结温度对密度影响的过程图。

渗透可以与单一热循环中的预烧结相结合。为了达到80wt%或更高的W含量,需要亚微米的W颗粒尺寸,以在Cu熔化并渗入预成型体后,在低于1500℃的温度下使预成型体致密化。在渗透烧结的情况下,根据烧结温度和铜含量,注射成型的W预制件显示出12%-14%的收缩率。密度可以达到理论值的99%以上。

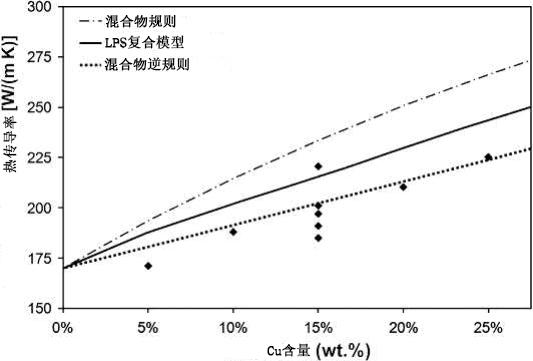

MIM W-Cu的热性能主要取决于成分,但孔隙率和微观结构也是因素。已经开发了几种模型来估计复合材料的导热性。混合物规则和混合物逆规则是最简单的,并提供了预测导热率的上下限。最近的一个模型考虑了颗粒形状对液相烧结复合材料导热性的影响。这些模型对纯无孔W-Cu的热导率与Cu含量的预测如图20.20所示,与实验结果相比。尽管尽了最大努力保持高纯度和高密度,但大多数报告的值仍低于混合物逆规则的预测值。

图 20.20 铜含量对纯无孔W-Cu导热系数影响的模型预测

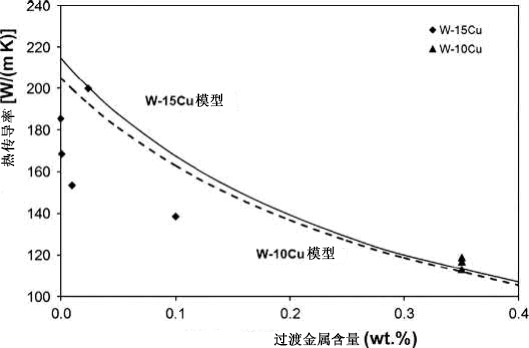

杂质对热导率极为不利。基于Wiedemann-Franz关系和Nordheim规则,Fe杂质对W-10Cu和W-15Cu热导率的预测影响如图20.21所示。随着过渡金属含量的增加,Cu体积分数的影响减小,在约0.25wt%或更高的杂质水平下,W-10Cu和W-15Cu的热导率几乎没有预测差异。这些杂质水平通常与有意添加的烧结助剂有关。当杂质含量为0.1wt%时,预计热导率会降低40W/(mK),这可能是无意污染造成的。

图 20.21 过渡金属杂质对无孔W-Cu热导率影响的模型预测

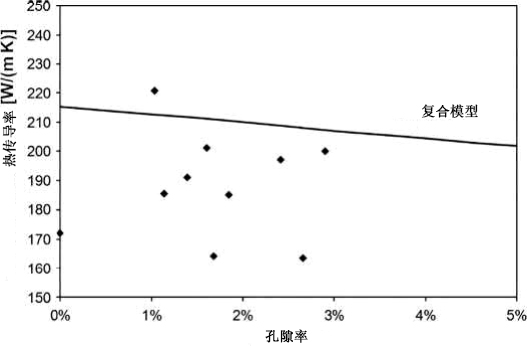

MIM W-Cu零件的孔隙率通常为1%-3%。孔隙度对W-15Cu热导率影响的模型预测如图20.22所示。还提供了实验数据进行了比较,表明孔隙度对W-Cu的热导率影响相对较小,并不能解释测量分散。其他模型预测显示,对于1μm晶粒尺寸,界面电阻的影响更大,W-W热边界电导为108 W/(m2K),导热率降低约25%,与实验结果一致。因此,较大的晶粒尺寸和较低的邻接度有利于提高热导率,但在液相烧结的实践中很难获得,并且更容易通过在高温下预烧结的粗W粉末的渗透来生产。

图 20.22 孔隙率对纯W-15Cu热导率影响的模型预测

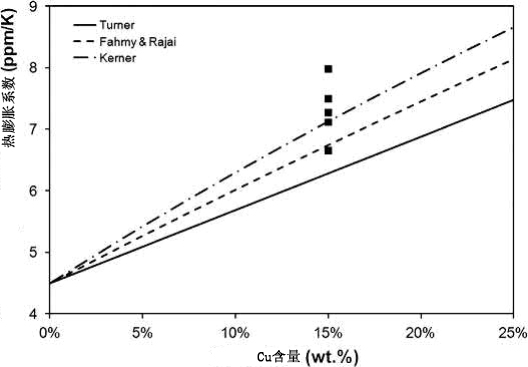

热膨胀系数主要取决于复合材料组分的比例以及它们之间的微应力。孔隙率对烧结部件的热膨胀几乎没有影响,但微观结构的影响不太明确。模型考虑了相的应力耦合,并提供了各种Cu含量下W-Cu的热膨胀系数的估计值,如图20.23所示。

图 20.23 从三种不同的模型预测铜含量对W-Cu热膨胀系数的影响

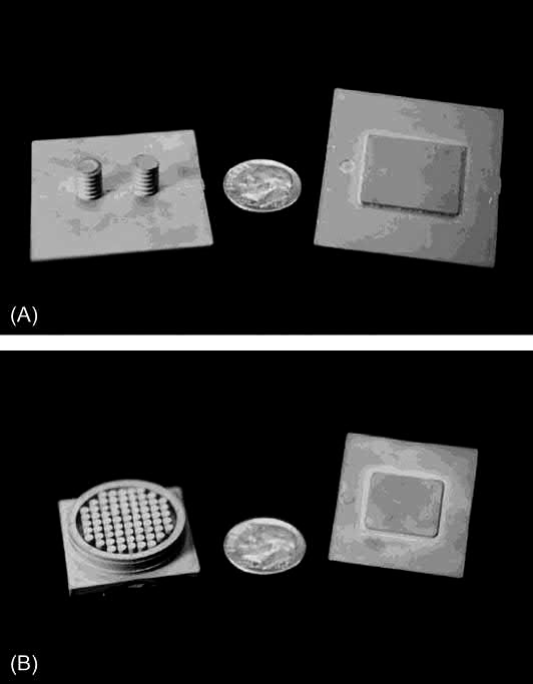

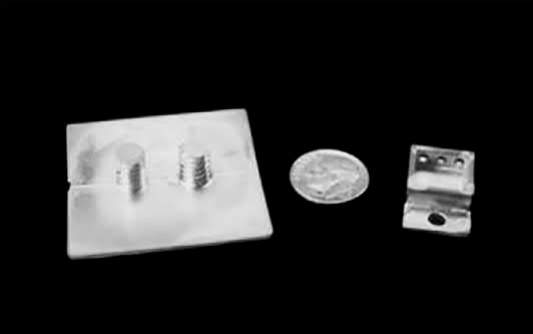

大多数W-Cu散热器和散热器由渗透板制成,但MIM能够制造复杂的几何形状,例如用于光电子器件的芯片底座和管座散热器、用于集成电路的基底金属和鳍形散热器、用于多芯片板的基底和微电子封装。示例散热器如图20.24所示。图20.24A中的散热器类似于由渗透板制成的设计,但表明螺纹紧固件可以结合在网状MIM组件中。图20.24B中的部分是设计用于将热量从高性能微处理器传递到液体冷却塔的复杂锅炉的示例。

图 20.24 示例W-Cu(A)散热器。(B) 锅炉

缺少平坦表面的零件在烧结过程中需要支撑。由于它们经历了显著的烧结收缩,夹具必须设计成既支持生样品又支持小得多的烧结零件。例如,图20.24所示的组件由氧化铝衬底支撑,其中矩形截面被加工成零件底部矩形截面的绿色尺寸。该矩形槽的深度与烧结部件的矩形区域的厚度相同。以这种方式,烧结部件的外边缘在烧结循环结束时被支撑。尽管液体体积分数很高,但在W-Cu烧结过程中早期形成的刚性W骨架可抵抗坍塌。相比之下,钨重合金(其中液相对W具有相当大的溶解度)在类似的液体体积分数下显示出显著的坍落度和尺寸精度损失,如第23章中进一步讨论的。

图20.24所示零件的试生产能够将关键尺寸的公差保持在0.1%的标准偏差,而所有尺寸都可以保持在0.3%的标准偏差内。与图20.3A所示类似的W-Cu原型封装已生产,公差为±0.1%,尺寸成品率为57%。高频电路的W-Cu外壳的长度、宽度和高度公差分别为0.06%-0.22%、0.25%-0.29%和0.23%-0.35%。随着烧结密度的增加,翘曲变得更加令人担忧,因此密度通常限制在理论值的97%左右。该密度对于气密性来说是足够的,对材料性能几乎没有损害。

Mo-Cu的MIM工艺类似于W-Cu,但研究较少。与W一样,Mo在Cu中的低溶解度阻碍了致密化,而增强致密化的过渡金属元素对热导率有害。与用于W-Cu的W颗粒尺寸相比,稍大的Mo颗粒尺寸可用于液相烧结和渗透,但具有商业可用性的Mo粉末的颗粒尺寸有限。由于钼具有更高的延展性,并且随后不能被磨成更小的颗粒尺寸,因此可用于生产复合Mo-Cu粉末的选择较少。通过MIM成功加工Mo-Cu零件需要特别注意粒度分布、颗粒形态和热循环,如以下章节所述。

与W粉末一样,Mo粉末通常由氧化物还原产生;然而,可用的尺寸范围要窄得多。颗粒尺寸通常为2-4μm,但很难生产更细的粉末。通常需要通过研磨去除团聚,但高能工艺(如磨碎机研磨)不太成功,因为钼比钨更具韧性,并且容易形成堆积不良的片状物。对于高烧结密度,通常需要与粒度与钼粉末相似的铜粉末混合。氧化钼和氧化铜的共还原是可能的,但这种共还原粉末在商业上不可用。在所有情况下,都需要高纯度粉末来实现高导热率。

表20.6给出了两种MIM级钼粉末的特性。粉末的扫描电子显微照片如图20.25所示。2.5μm钼粉末的低比重瓶密度是由于氧化物杂质,在烧结过程中可以降低氧化物杂质。

图 20.25 (A)2.5μm Mo粉末的扫描电子显微照片。(B) 4.1μm钼粉

表格 20.6 钼粉特性

生产方法 | 氧化物减少 | 氧化物减少 |

粒度分布 | ||

D10 (μm) | 1.1 | 2.1 |

D50 (μm) | 2.5 | 4.1 |

D90 (μm) | 4.8 | 7.9 |

密度计密度a(g/cm3) | 9.62 | 10.14 |

表观密度 (g/cm3) | 2.1 | 3.0 |

% 比重瓶 | 21% | 29% |

摇实密度 (g/cm3) | 3.1 | 5.0 |

% 比重瓶 | 31% | 49% |

a理论密度为 10.2 g/cm3.

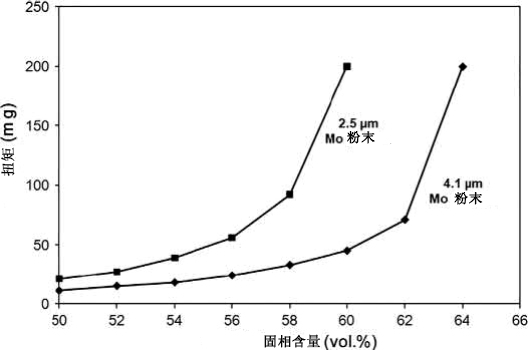

蜡聚合物粘合剂系统已被证明适用于元素Mo和Mo-15Cu组合物的注射成型。图20.26显示了在不同固体负载下将钼粉末与蜡聚合物粘合剂混合所需扭矩的曲线图。根据该曲线图,4.1μm钼粉末的临界固体负载估计为64 vol%,2.5μm钼粉为60 vol%。较粗的Mo粉末可用于在62体积%的固体负载下模制Mo骨架,以用于随后的渗透。较细的Mo粉末是Mo与Cu混合液相烧结所需的,并且该混合物可以在58体积%的固体负载下成型(对于95%的理论烧结密度,工具放大系数为1.18)。研磨技术倾向于使Mo颗粒变形,并显著降低固体负载。

图 20.26 两种MIM级钼粉末的混合扭矩与固体负载的关系表明,2.5μm钼粉末的临界固体负载为60 vol%,4.1μm钼粉的临界固体载荷为64 vol%

较粗的钼粉末比较细的钼粉末与铜的混合物提供更好的模塑性能。虽然需要增加填料压力,以防止沿图20.24A所示部件螺纹螺柱对面较厚部分边缘和螺柱底部的冷却裂纹,但散热器和电子封装已由元素钼原料注塑成型。同样的零件不能在没有冷却裂纹的情况下由Mo-Cu原料模塑而成。开裂也是模制Mo-Cu矩形棒的一个问题,但可以在足够的填充压力下消除。填充压力没有很好地传递到Mo-Cu部件,这归因于原料的高导电性以及低于最佳粒度分布。通过加宽颗粒尺寸分布,用相同粘合剂系统模塑AlN散热器的类似问题得到了极大缓解。因此,对Mo-Cu混合物的粒度分布的调整也可以改善它们的成型性。

Mo-Cu的脱脂与W-Cu的脱脂相似。在热脱脂过程中需要氢气来还原钼氧化物和铜氧化物。铜阻碍氧化钼的还原,使其初始还原温度升高到750-800℃。

Mo在Cu中的溶解度远高于W在Cu中溶解度,但其仍低到足以使液相烧结至全密度对于热管理应用中感兴趣的Mo含量而言是困难的。对于W-Cu,固体难熔金属骨架的早期形成减缓了固态扩散的致密化速度。在这种情况下,Cu对致密化的贡献很小,仅填充孔隙空间。液态Cu阻碍了致密化,因为它比W-Cu更能促进Mo晶粒的生长。随着晶粒变大,致密化的驱动力降低。因此,Mo-Cu必须在与用于钼的固态烧结的温度相当的温度下烧结。

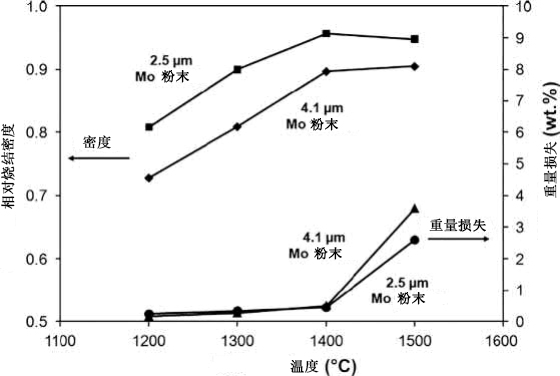

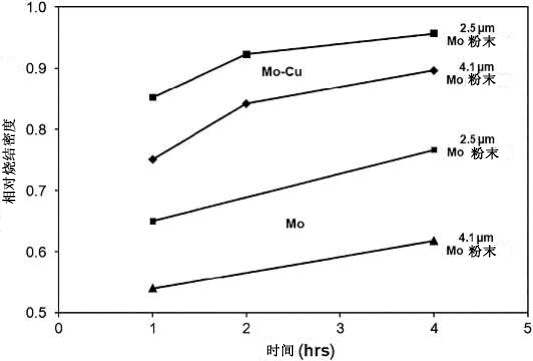

对于Mo-18Cu的液相烧结,需要远高于Cu熔化温度的烧结温度以实现高烧结密度。由于铜蒸发,这些高温会导致显著的重量损失。烧结温度对Mo-18Cu最终密度和重量损失的影响如图20.27所示。对于表20.6中所述的Mo粉末,在液相烧结4小时后,高烧结密度需要2.5μm Mo粉末和1400℃的烧结温度。较高的温度会导致铜的大量蒸发和相对烧结密度的降低。4小时烧结时间的有效性如图20.28所示,该图将Mo-18 Cu的烧结与元素Mo的烧结进行了比较。即使使用2.5μm Mo粉末,在1400℃的烧结温度下烧结1小时后,Mo-18Cu的密度仅为理论密度的85.2%,但在1400℃烧结4小时后,密度增加至理论密度的95.7%。慢烧结动力学对于液相烧结是不寻常的,并且更典型的是元素钼粉末的固态烧结,随着烧结时间从1小时增加到4小时,元素钼粉末继续致密化。

图 20.27 粒度和烧结温度对Mo-18Cu。烧结温度下的保持时间为4小时。重量损失主要是由于铜蒸发

图 20.28 1400℃下的粒度和烧结时间对元素Mo和Mo-18Cu密度的影响

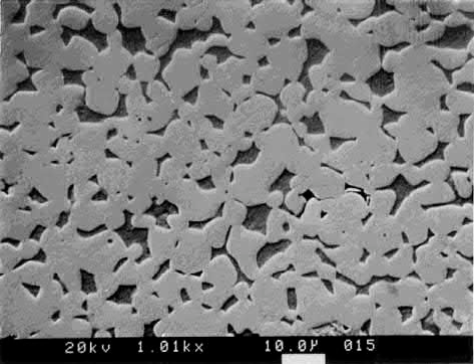

注射成型和液相烧结Mo-15Cu的微观结构如图20.29所示。该样品在1450℃下烧结3小时,密度为理论密度的97.1%,晶粒尺寸为5.7μm。不规则晶粒簇代表了微观结构均匀化的缓慢速度。

图 20.29 注射成型和液相烧结Mo-15Cu。样品在1450℃下在H2中烧结3小时

微电子工业所要求的高公差要求精密烧结。加热炉中的加热速率和温度梯度会导致变形。例如,10℃/min的加热速率会导致Mo散热器翘曲。通过将加热速率降低到2℃/min,可以消除这种变形。但是,烧结零件的尺寸通常与之前的加工阶段有关,需要对注射成型过程的每个步骤进行严格的质量控制,从粉末的接收开始。

渗透是Mo-Cu的一种有吸引力的工艺路线,因为当不存在Cu时,Mo骨架的烧结行为得到改善。此外,可以使用较粗的粉末,因为可以使用高于1400℃的烧结温度,而不必担心铜蒸发。此外,Mo骨架密度可以通过改变烧结周期以允许不同量的Cu渗透来控制。第23章图23.14中给出了钼颗粒尺寸和烧结温度对密度影响的工艺图。对于通常可用的钼粉末尺寸,需要1400-1800℃的烧结温度,以达到与热管理应用的目标铜体积分数相当的孔隙率水平。

4.1μm Mo粉末已注射成型,并在1450℃下烧结8小时,密度约为理论密度的83%,以便用15重量%的锻造无氧高电导率(OFHC)Cu进行渗透。其微观结构如图20.30所示。密度大于理论值的97%,晶粒尺寸为4.3μm。尽管在1450℃下烧结时间较长,但晶粒尺寸小于图20.29中液相烧结样品的晶粒尺寸。因此,液相烧结过程中Cu的存在对晶粒生长有很大贡献,尽管对致密化影响很小。

图 20.30 注射成型和渗透Mo-15Cu

控制W-Cu热导率的Cu含量、杂质、孔隙率和微观结构特征的相同因素也适用于Mo-Cu。烧结温度和冷却速度也会影响Mo-Cu的热导率,因为Mo在Cu中的溶解度更高,从1150℃时的1重量%增加到1400℃时1.5重量%。在该范围的较高端,如果冷却速度足够快以防止其沉淀,则溶解在Cu中的Mo的量足以降低热导率。例如,在1400℃的温度下进行液相烧结或渗透,并在炉内冷却,尽管使用了高纯度的Cu和Mo粉末,并且在随后的加工步骤中小心避免了杂质,但其热导率仍为110-130W/(m K)。然而,通过在1150℃下渗透和炉内冷却,可以获得160W/(m K)的导热率。该热导率非常接近于该系统169W/(m K)的预测值。

以1℃/min的受控速率从1400℃的烧结温度冷却到1050℃(低于Cu的熔化温度),通过使更多的Mo沉淀,将热导率从110W/(m K)提高到140W/(m K)以上。在冷却循环期间,如果冷却速度较慢或等温保持在1150℃,则导热率可能会进一步提高。W-Cu体系没有观察到这种影响,因为即使在高温下,W在Cu中的溶解度也不超过10-3wt%(Ermenko、Minakova和Churakov,1976)。1重量%Mo在Cu中的溶解可以很容易地将热导率降低30W/(mK),即使其危害比Fe小得多。为了进行比较,基于其对Cu和W-Cu的影响,预测0.1重量%的Fe将使Mo-15Cu的热导率降低超过30W/(m K)。

与W-Cu一样,大多数Mo-Cu以渗透板的形式出售,但MIM允许对更复杂的零件进行净形状加工。通过粉末注射成型处理的渗透Mo-15Cu散热器如图20.31所示。这些部件的密度为理论密度的95%,几乎所有的孔都是封闭的。渗透散热器的螺纹螺柱时未遇到任何问题。因此,复杂的Mo-Cu散热器可以通过注射成型来制造,尽管渗透工艺已被证明比液相烧结更成功。用于改进尺寸控制的较少收缩和较低成本的铜源也是渗透的好处。

图 20.31 渗透的Mo-15Cu散热器和小型晶体管封装的图片

高导热材料Cu、W-Cu和Mo-Cu可以通过MIM加工。铜可以固态烧结至接近全密度,但需要注意避免氢膨胀。通过液相烧结或渗透,W-Cu和Mo-Cu可以达到接近全密度。具有优异烧结性能的复合W-Cu粉末的商业可用性使得液相烧结更适合W-Cu。由于细钼粉末的成型特性较差,且在液相烧结过程中致密化较差,因此建议采用渗透技术对Mo-Cu进行烧结。通过适当的粉末选择和对烧结周期和杂质的良好控制,可以实现接近模型预测的热性能。MIM允许制造其他金属加工技术难以生产的散热器几何形状。新型结构,如热管和多孔芯周围的高导电套管,可直接制成复杂形状。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号