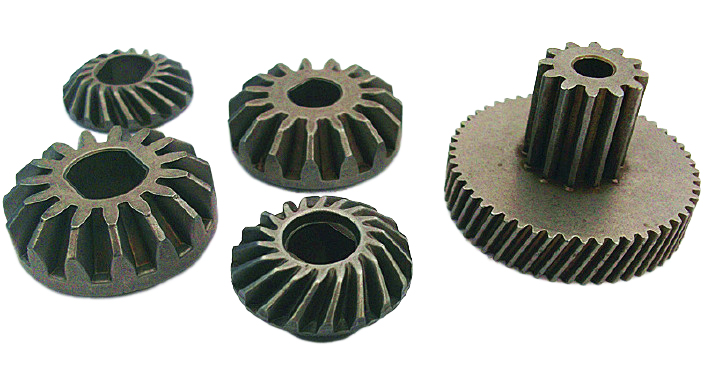

粉末冶金齿轮是传动系统中不可或缺的组成部分,承担着传递动力的核心功能。因此,粉末冶金齿轮必须具备高硬度、高强度和高密度等特点。在粉末冶金齿轮的生产加工中,通过采用适当的热处理方法,可以提高其硬度和强度,这一步骤至关重要。

昆山安泰美科金属材料有限公司的粉末冶金齿轮与其他金属材料一样,可以通过热处理来改善其力学性能。常用的热处理方法包括退火、正火、淬火、回火,以及渗碳、渗氮和碳氮共渗等。这些方法无疑可以显著提升粉末冶金齿轮的力学性能。然而,由于粉末冶金齿轮具有独特的特性,在选择热处理方法和工艺条件时,不能完全依据致密材料的标准,而必须进行合理调整,以适应粉末冶金齿轮的特殊处理要求,否则将无法实现理想的热处理效果,甚至可能导致破坏性的结果。铁系合金(烧结钢)是常用于通过热处理改善粉末冶金齿轮性能的材料之一。

在热处理粉末冶金齿轮烧结钢时,需要注意以下几点情况:

空隙对碳含量的影响:由于烧结钢中存在孔隙,采用与致密钢相同的处理方法容易导致氧化和脱碳。因此,含有6%孔隙的烧结钢在热处理时应在保护气氛下进行,或者埋入固体填料(如分解氨、天然气转化气体、木炭、铸铁屑等)。此外,由于孔隙的存在和密度不均匀,容易导致淬火裂纹和变形。

烧结钢空隙的隔热作用:与致密钢相比,烧结钢的导热率较低,导致热量难以迅速散失,从而淬透性差。

组织均匀性对奥氏体化的影响:烧结钢的组织均匀性受到碳的分布不均匀等因素的影响而变差。因此,达到完全均匀化所需的时间和温度要比致密钢高出50%。如果烧结钢中添加了合金元素,则需要更高的均匀化温度和时间。

昆山安泰粉末冶金齿轮几种常用的热处理方法:

淬火:将烧结钢加热至临界点以上的温度,然后以大于临界点的冷却速度快速冷却到马氏体组织的热处理方法被称为淬火。淬火是烧结钢最常用的热处理方法之一,通过淬火可得到马氏体组织,进而提高烧结钢的强度、硬度和耐磨性能。虽然烧结钢的淬火原理和工艺与致密钢相似,但由于烧结钢的孔隙特性,淬火过程必须在中性或渗碳性气氛中进行,以防止孔隙表面氧化。通常情况下,由于烧结钢的孔隙特性,采用油淬法进行淬火,其淬火工艺包括加热奥氏体化、淬火和回火。

回火:淬火之后必须进行回火处理。回火是将淬火后的钢加热至780℃以上的温度,然后保温一段时间,最后以适当的方式冷却到室温的热处理方法。回火的目的是消除内部应力,降低材料的脆性。回火又分为低温回火、中温回火和高温回火。

退火和正火:退火和正火是烧结钢生产中常用的预备热处理方法。它们的目的是消除内部应力,调节材料的组织结构,以调节钢的力学性能和工艺性能,为下一道工序做好组织和性能的准备。例如,在复压、整形、切削等加工前,通常需要进行退火处理。对于要求不高的机械零件,退火和正火产品也可用作成品。

昆山安泰粉末冶金齿轮的几种表面硬化处理。

高频淬火:粉末冶金齿轮常采用高频淬火作为工件表面淬火的方法。该方法将工件放置于线圈中,通入高频电流,利用产生的交变磁场作用,使工件表面产生感应电动势和涡流。由于集肤效应,感应涡流主要集中在表面,从而使表面迅速升温。高频淬火利用这种加热原理,将工件表面迅速加热到高温,然后进行淬火,以获得表面淬火组织。高频淬火是提高耐磨性的粉末冶金齿轮常用的热处理方法之一。在采用高频淬火的热处理方法时,需要注意齿轮的自身密度,密度要达到85g/cm3;,以确保在局部加热和未加热区域之间产生适当的应力,避免零件开裂。

碳氮共渗:碳氮共渗是一种在粉末冶金齿轮表面同时深入渗入碳和氮的方法,进一步提高零件表面的硬度和耐磨性。碳氮共渗的方法是在渗碳过程中添加氨气,使其在深入渗碳时同时渗入氮。碳氮共渗的温度要低于单独渗碳的温度(大约低于55℃),且时间较短。渗碳层的形成对于85g/cm3;的零件密度至关重要,对于渗铜和高密度(7.2g/cm3;)的零件尤其有效。

齿轮表面渗氮:渗氮是指将含氮气体与烧结钢接触,使氮原子扩散至零件表面与铁中的合金元素(如铬、铝、钼、镍、钨)反应,形成氮化物的过程。通过渗氮处理,可以进一步提高零件表面的硬度。渗氮可单独进行,也可以与碳氮共渗相结合。渗氮的方法是将齿轮升至495-565℃的温度,通入氨气,氨气分解产生的高活性氮原子对零件表面进行渗入。对于粉末冶金齿轮渗氮而言,最大的难点就是孔隙。孔隙过多会妨碍渗氮层的形成,而在零件内部生成氮化物会使零件变得脆性。

粉末冶金齿轮表面渗碳:表面渗碳可以进一步提高粉末冶金齿轮表面的硬度。渗碳是利用含碳气体、液体或固体作为渗碳剂,在高温下使碳原子扩散至零件表面与铁反应,形成更多的渗碳体(如Fe3C)。渗碳量越高,渗碳体的形成就越多,渗碳层的深度和表面硬度也越高。渗碳时需要关注渗碳层的深度和硬度。渗碳层的深度通常在5-2.5mm之间。粉末冶金齿轮零件在进行渗碳时需要注意孔隙的影响。由于铁基粉末零件存在孔隙的原因,碳原子可能通过孔隙向内部扩散,无法形成清晰的渗碳层,并且过多的碳扩散到内部会增加零件的脆性,无法发挥表面硬度高、内部强度高、韧性好的特性。因此,孔隙较多的零件不适合进行渗碳处理。

渗碳通常在高于740℃的温度下进行。对于孔隙度小于10%的铁基零件,最佳渗碳温度为920-940℃。渗碳温度越低,零件的变形就越小。因此,在对精度要求较高的情况下,应选择低温渗碳(860℃)。渗碳处理后通常需要进行淬火,以获得更高硬度的马氏体组织。渗碳淬火有两种方式。一种是直接淬火,即在750-850℃的温度下直接进行油淬,这种方法得到的组织较粗,因为渗碳中的奥氏体晶粒已经粗化,导致力学性能降低;另一种方法是先将渗碳齿轮冷却,然后采用烧结钢的淬火工艺进行淬火。后一种方法可以克服直接淬火时的缺陷,获得更优异性能的粉末冶金齿轮。

联系人:王工

手机:+86 19916725892

电话:0512-55128901

地址: 江苏省昆山市开发区沪巷路6号国际办:上海市杨浦区贵阳路398号